Sac Metal Kabartma İşleminde Ustalaşmak İçin 5 Adım

0.1 Paslanmaz Çelik Sac Kabartma İşlemine Giriş

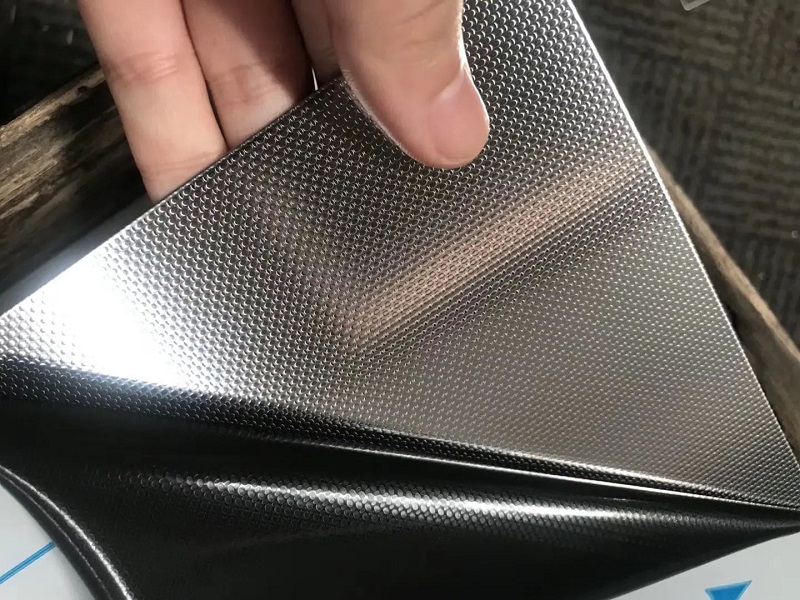

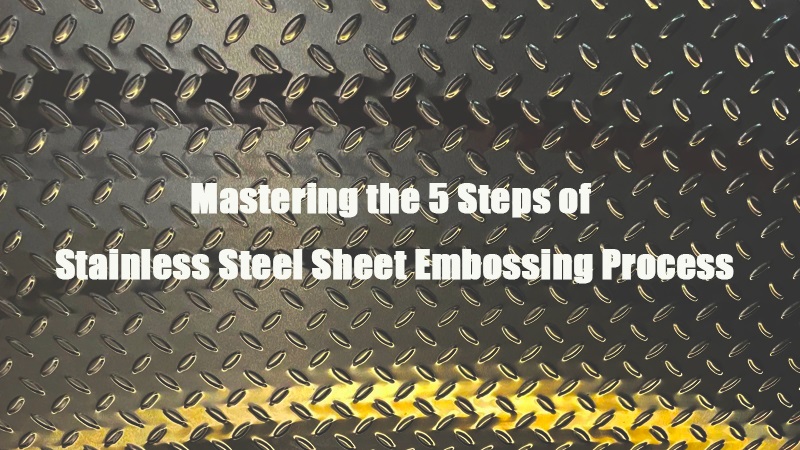

Kabartmalı paslanmaz çelik saclar, kabartma makinesi kullanılarak kalıp silindirlerinden saclara desenlerin yuvarlanmasıyla oluşturulur.

Sac metal kabartma bir damgalama kabartma veya kabartmalı kabartmalar üretme süreci metal levha. İstenilen desendeki ruloların arasından bir levha veya metal şerit geçirmek. Genellikle parlak, 3 boyutlu bir etki yaratmak için folyo damgalama ile birleştirilir.

0.2 Kabartmalı Paslanmaz Çelik Sacların Başlıca Özellikleri

Kabartmalı paslanmaz çelik saclar estetik açıdan hoştur ve mimari dekorasyonda yaygın olarak kullanılır, örneğin: kabartmalı metal duvar dekoruYüzeydeki girintili çıkıntılı dokular sürtünmeyi artırdığından, merdiven ve zeminler gibi kaymaya dirençli alanlar ve metro vagonu zeminleri için idealdir.

Paslanmaz çelik kabartmalı saclar son derece dayanıklıdır, paslanmaya karşı direnç, kirlilik önleyici özellikler ve mükemmel korozyon direnci sunar ve tüm bunlar kolay temizlenebilir.

0.3 Kabartmalı Paslanmaz Çelik Saclar İçin Genel Desenler

- Dama tahtası

- Dalgalanma deseni

- Nokta deseni

- Deri dokusu

- Örgü deseni

- Küp

- Krizantem

- Antik kare

- Ahşap dokusu

- Elmas

- Küçük kare

- Keten

- Küçük keten

- Kum

- Pirinç tanesi

- Şerit

- Izgara

- Deri desen

0.4 Kabartmalı Paslanmaz Çelik Sacların Başlıca Uygulamaları

Mimari Dekorasyon: İçin kullanılır kabartmalı metal duvar sanatı, tavanlar, sütunlar ve diğer duvar dekorasyon malzemeleri.

Mobilya ve Mutfak Eşyaları: Dolap kapakları, tezgahlar ve kabartmalı metal plakalar.

Asansör Dekorasyonu:Asansör iç ve kapı dekorunda kabartmalı paslanmaz çelik.

Endüstriyel Alanlar:Kaymaz yürüyüş yolları ve çalışma platformları için uygundur.

Toplu taşıma: Metro, tren tabanları ve korkuluklarda kullanılır.

Paslanmaz Çelik Kabartma İşleminde Önemli Adımlar ve Hususlar

1.0 Paslanmaz Çelik Malzeme Seçimi

1.1 Kabartmalı Paslanmaz Çelik Saclar için Genel Malzemeler:

- Alüminyum (tüm alaşımlar)

- Alüminyum (T1/T2)

- Pirinç

- Kart stoğu

- Soğuk haddelenmiş çelik

- Bakır

- Galvanizli çelik

- Yüksek mukavemetli, düşük alaşımlı çelik

- Sıcak haddelenmiş çelik

- Çelik (tüm alaşımlar)

- Çinko

Paslanmaz Çelik Saclar:

- 304 Paslanmaz Çelik: İyi korozyon direncine sahip kabartmalı saclar için standart malzeme.

- 316 Paslanmaz Çelik: 304'ten daha iyi korozyon direnci sunar, genellikle üst düzey veya dış ortamlarda kullanılır.

- 430 Paslanmaz Çelik: Daha uygun maliyetli, iç mekanlara uygundur metal kabartmalı fayanslarkorozyon direncinin daha az kritik olduğu yerler.

1.2 Malzeme Kalınlığı ve Desen Derinliği:

- Daha ince levhalar (0,5-1,0 mm): Dekoratif kullanıma uygun, nispeten sığ desenlere sahiptir.

- Daha kalın levhalar (1,5 mm ve üzeri): Daha derin kabartmalar oluşturarak daha belirgin desenler oluşturur, kaymayı önleyici uygulamalar için idealdir.

2.0 Kabartma Kalıp Silindiri

2.1 Kabartma Kalıbının Tasarlanması:

Desen Tasarımı:Tasarımda paslanmaz çeliğin sünekliği ve kabartma derinliği dikkate alınarak net desen üretimi sağlanmalıdır.

Kabartma Derinliği: Derinliği, levha kalınlığına ve kullanım amacına göre ayarlayın. Daha kalın levhalar daha derin kabartmaları destekleyebilirken, daha ince levhalar sığ desenler için daha uygundur.

Kalıp Boyutu:Kabartma sırasında hizalama bozukluğunu veya deformasyonu önlemek için kalıp silindirinin boyutu paslanmaz çelik sac boyutlarına tam olarak uymalıdır.

Desen Sürekliliği: Dikiş ve hizalama hatalarını önlemek için desenlerin sürekli ve simetrik olmasına dikkat edin.

2.2 Kalıp Silindirleri İçin Malzemeler:

- Yüksek Mukavemetli Alaşımlı Çelik: Genellikle Cr12MoV veya D2 çelikten yapılan kalıp silindirleri, paslanmaz çeliğin kabartma işleminde karşılaşılan yüksek basınca ve sürtünmeye dayanabilir.

2.3 Kalıp Hassasiyetinin Sağlanması:

- Yüksek Hassasiyetli İşleme:Paslanmaz çelik sert bir malzeme olduğundan kalıbın hassasiyetinin CNC işleme ile mikron mertebesinde olması gerekmektedir.

2.4 Kalıp Bakımı:

Temizlik:Kabartma kalitesinin sağlanması için kalıpların düzenli olarak temizlenmesi, yağ ve metal artıklarının uzaklaştırılması gerekir.

Aşınma Algılama:Desen netliğini korumak için, özellikle sık kullanılan kalıplarda aşınma veya çatlak olup olmadığını düzenli olarak inceleyin.

Yağlama: Uygun yağlama kalıbın ömrünü uzatır.

Depolamak: Kalıp silindirleri paslanmayı veya yüzey hasarını önlemek için kuru ortamda saklanmalıdır.

3.0 Paslanmaz Çelik Kabartma Makinesi Ayarları

Yaygın Kabartma Makinelerinin Türleri:

Hidrolik Kabartma Makineleri: Büyük ölçekli üretim veya kalın levhaların kabartma işlemi için, özellikle endüstriyel kaymaz zemin kaplamaları için uygundur.

Mekanik Kabartma Makineleri:Küçük ve orta ölçekli üretim için ideal, kompakt ve uygun maliyetli.

Haddeleme Makineleri: İnce kabartmalı paslanmaz çelik sacların büyük hacimli üretimi için tasarlanmıştır, örneğin: asansör dekoruveya ev aletleri.

3.1 Kabartma Makinesi Parametrelerinin Ayarlanması:

Basınç Ayarı: Paslanmaz çeliğin kalınlığına, sertliğine ve istenilen desen derinliğine göre basıncı ayarlayın.

Hız Ayarı: İnce malzemeler için hızı artırın, kalın malzemeler için hızı azaltın.

Sıcaklık Ayarı:Bazı durumlarda, özellikle kalın saclar veya derin kabartma işlemlerinde paslanmaz çeliğin ısıtılması, onun esnekliğini artırabilir.

3.2 Kabartma Sırasında Stabiliteyi Sağlamak:

Makine Kalibrasyonu: Doğru basınç, hız ve sıcaklık ayarlarını sağlamak için makineyi düzenli olarak kalibre edin.

Makine Durumunu İzleme: Sıcaklık, basınç veya hızdaki anormallikleri tespit etmek için makine çalışmasını sürekli olarak izleyin.

Titreşim Kontrolü: Titreşimlerin kabartma kalitesini etkilemesini önlemek için kalıp silindirlerinin sabit bir platforma yerleştirildiğinden emin olun.

4.0 Kabartmalı Paslanmaz Çelik Sacların İşlenmesi

4.1 Paslanmaz Çelik Sacların Düzleştirilmesi:

Yüzey Düzlük Kontrolü: Levhaların pürüzsüz, çukur veya kabarık alanlar içermediğinden emin olmak için bir düzeltme makinesi kullanın.

Malzeme Ön İşlemi: Daha sert paslanmaz çeliklerde, kabartmadan önce hafif tavlama yapmak iç gerilimi azaltabilir ve kabartma sırasında düzensiz deformasyon veya çatlama oluşmasını önleyebilir.

İş Parçalarının Güvence Altına Alınması: Kabartma işlemi sırasında paslanmaz çelik sacın, deseni bozabilecek veya kenarlarda kırışmaya neden olabilecek kaymayı önlemek için sıkıca sabitlendiğinden emin olun.

4.2 Desen Netliği ve Tekdüzeliğinin Sağlanması:

Kesin, Kusursuz Kalıp:Kalıp deseninin kusursuz olması gerekir.

Eşit Basınç: Levha üzerinde tutarlı bir basınç sağlayın.

Malzeme Kalınlığı Kontrolü: Malzeme kalınlığının homojen olmasını sağlayın.

4.3 Ana Parametrelerin (Basınç, Sıcaklık, vb.) Gerçek Zamanlı İzlenmesi:

Basınç İzleme: Düzgün kabartma sağlamak için basıncı sürekli olarak izleyin.

Sıcaklık Kontrolü: Malzemenin esnekliğini artırmak için gerektiği şekilde sıcaklığı ayarlayın.

Hız İzleme: Eşit olmayan kabartmayı önlemek için sabit hızı koruyun.

5.0 Kabartma Sonrası İşlem

5.1 Kabartma Sonrası Yüzey İşlemi:

Yüzey Temizliği: Ürünün görünümünü korumak için kalan yağ, metal kalıntıları ve parçacıkları temizleyin.

Cilalama: Ürüne bağlı olarak yüzey cilalanabilir. Yaygın cilalama yöntemleri arasında mekanik, kimyasal veya elektrokimyasal cilalama bulunur.

Fırçalama: Yüzeyin fırçalanması paslanmaz çeliğe daha dokulu bir görsel efekt kazandırır.

5.2 Koruyucu Film ve Pas Önleyici İşlem:

- Yüzey Koruyucu Film:Nakliye ve sonraki işlemler sırasında çizilmeleri veya hasar görmelerini önlemek için otomatik laminasyon makinesi kullanarak koruyucu film uygulayın.

- Pas Önleyici İşlem:

- Pasivasyon Tedavisi: Yüzey oksitlerini ve kirleticileri gidermek için kimyasal pasivasyon kullanın.

- Parmak İzi Önleyici Kaplama: Parmak izi ve lekeleri önlemek için şeffaf bir kaplama uygulayın.

5.3 Paketleme ve Depolama:

Koruyucu Ambalaj: Sayfaların hasar görmesini önlemek için güvenli bir şekilde paketlendiğinden emin olun.

Nem Geçirmez Depolama:Paslanmayı önlemek için çarşafları nem kontrollü bir ortamda saklayın.

Etiketleme ve Dokümantasyon: Kabartmalı paslanmaz çelik levhaları kolayca tanımlanabilecek şekilde etiketleyin ve belgelendirin.

https://link.springer.com/article/10.1007/s00542-010-1158-x

https://en.wikipedia.org/wiki/Embossing_(manufacturing)