- 1.0Requisitos básicos para o processamento de perfuração de tubos

- 2.0Aplicação das Normas ISO na Perfuração de Tubos

- 2.1 ISO 286: Padrões de Tolerância Dimensional

- 2.2Tabela de Tolerância Dimensional ISO 286 – Tolerância de Diâmetro de Furo

- 2.3Tabela de Tolerância Dimensional ISO 286 – Tolerância de Diâmetro do Eixo

- 2.4Tabela de tolerância de grau de TI ISO 286

- 2.5Tabela de cálculo da faixa de tolerância ISO 286

- 2.6Tabela de tolerância de diâmetro ISO 286 (diâmetros de furo e eixo)

- 2.7Faixa de tolerância ISO 286 e tabela de ajuste

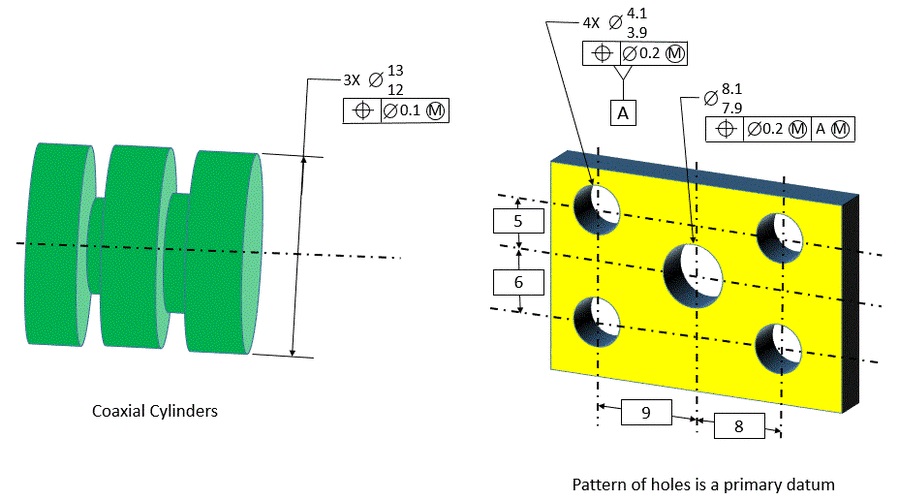

- 2.8 ISO 1101: Tolerâncias Geométricas

- 3.0Aspectos Principais da ISO 1101: Tolerâncias Geométricas

- 4.0ISO 2768: Tolerâncias Gerais para Dimensões

- 5.0Posicionamento do furo e outras considerações especiais

- 6.0Guia de folga para puncionamento de aço macio

- 7.0Tonelagem recomendada para puncionamento de aço macio

A perfuração de tubos é uma importante tecnologia de processamento amplamente utilizada em indústrias como máquinas, construção e automotiva. Ao realizar a perfuração de tubos, garantir a precisão do diâmetro, posição e formato do furo é crucial, especialmente ao lidar com tubos de diferentes materiais e especificações.

Os padrões ISO fornecem especificações detalhadas sobre tolerâncias, ajudando os fabricantes a obter processamento de alta precisão e garantir que cada furo atenda aos requisitos de projeto, seja para tubos quadrados ou redondos.

1.0Requisitos básicos para o processamento de perfuração de tubos

A perfuração de tubos é normalmente realizada com uma máquina de perfuração de tubos. A precisão do formato e da posição do furo afeta diretamente a adaptabilidade e a eficácia da montagem do tubo nas etapas subsequentes da produção. Portanto, controlar a precisão do processamento é fundamental para melhorar a qualidade do produto.

2.0Aplicação das Normas ISO na Perfuração de Tubos

2.1 ISO 286: Padrões de Tolerância Dimensional

ISO 286 fornece especificações para tolerâncias dimensionais de perfuração de tubos, diâmetro de furo de cobertura, diâmetro de tubo e outras tolerâncias dimensionais.

A adesão ao padrão ISO 286 durante a perfuração de tubos garante que o tubo perfurado atenda aos requisitos de projeto e minimize o retrabalho ou produtos não conformes causados por problemas de tolerância.

| Tolerâncias ISO para furos (ISO 286-2) | ||||||||||||||||||||

| Tamanhos nominais dos furos (mm) | ||||||||||||||||||||

| sobre | 3 | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 |

| inc. | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 | 400 |

| micrômetros | ||||||||||||||||||||

| E6 | 28 | 34 | 43 | 53 | 66 | 79 | 94 | 110 | 129 | 142 | 161 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E7 | 32 | 40 | 50 | 61 | 75 | 90 | 107 | 125 | 146 | 162 | 185 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E11 | 95 | 115 | 142 | 170 | 210 | 250 | 292 | 335 | 390 | 430 | 485 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E12 | 140 | 175 | 212 | 250 | 300 | 360 | 422 | 485 | 560 | 630 | 695 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E13 | 200 | 245 | 302 | 370 | 440 | 520 | 612 | 715 | 820 | 920 | +1 015 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| F6 | 18 | 22 | 27 | 33 | 41 | 49 | 58 | 68 | 79 | 88 | 98 | |||||||||

| 10 | 13 | 16 | 20 | 2 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| F7 | 22 | 28 | 34 | 41 | 50 | 60 | 71 | 83 | 96 | 108 | 119 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| F8 | 28 | 35 | 43 | 53 | 64 | 76 | 90 | 106 | 122 | 137 | 151 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| G6 | 12 | 14 | 17 | 20 | 25 | 29 | 34 | 39 | 44 | 49 | 54 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| G7 | 16 | 20 | 24 | 28 | 34 | 40 | 47 | 54 | 61 | 69 | 75 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| G8 | 22 | 27 | 33 | 40 | 48 | 56 | 66 | 77 | 87 | 98 | 107 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| H6 | 8 | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H7 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H8 | 18 | 22 | 27 | 33 | 39 | 46 | 54 | 63 | 72 | 81 | 89 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H9 | 30 | 36 | 43 | 52 | 62 | 74 | 87 | 100 | 115 | 130 | 140 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H10 | 48 | 58 | 70 | 84 | 100 | 120 | 140 | 160 | 185 | 210 | 230 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H11 | 75 | 90 | 110 | 130 | 160 | 190 | 220 | 250 | 290 | 320 | 360 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| J6 | 5 | 5 | 6 | 8 | 10 | 13 | 16 | 18 | 22 | 25 | 29 | |||||||||

| -3 | -4 | -5 | -5 | -6 | -6 | -6 | -7 | -7 | -7 | -7 | ||||||||||

| J7 | 6 | 8 | 10 | 12 | 14 | 18 | 22 | 26 | 30 | 36 | 39 | |||||||||

| -6 | -7 | -8 | -9 | -11 | -12 | -13 | -14 | -16 | -16 | -18 | ||||||||||

| J8 | 10 | 12 | 15 | 20 | 24 | 28 | 34 | 41 | 47 | 55 | 60 | |||||||||

| -8 | -10 | -12 | -13 | -15 | -18 | -20 | -22 | -25 | -26 | -29 | ||||||||||

| JS6 | 4 | 4.5 | 5.5 | 6.5 | 8 | 9.5 | 11 | 12.5 | 14.5 | 16 | 18 | |||||||||

| -4 | -4.5 | -5.5 | -6.5 | -8 | -9.5 | -11 | -12.5 | -14.5 | -16 | -18 | ||||||||||

| JS7 | 6 | 7.5 | 9 | 10.5 | 12.5 | 15 | 17.5 | 20 | 23 | 26 | 28.5 | |||||||||

| -6 | -7.5 | -9 | -10.5 | -12.5 | -15 | -17.5 | -20 | -23 | -26 | -28.5 | ||||||||||

| JS8 | 9 | 11 | 13.5 | 16.5 | 19.5 | 23 | 27 | 31.5 | 36 | 40.5 | 44.5 | |||||||||

| -9 | -11 | -13.5 | -16.5 | -19.5 | -23 | -27 | -31.5 | -36 | -40.5 | -44.5 | ||||||||||

| K6 | 2 | 2 | 2 | 2 | 3 | 4 | 4 | 4 | 5 | 5 | 7 | |||||||||

| -6 | -7 | -9 | -11 | -13 | -15 | -18 | -21 | -24 | -27 | -29 | ||||||||||

| K7 | 3 | 5 | 6 | 6 | 7 | 9 | 10 | 12 | 13 | 16 | 17 | |||||||||

| -9 | -10 | -12 | -15 | -18 | -21 | -25 | -28 | -33 | -36 | -40 | ||||||||||

| K8 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 20 | 22 | 25 | 28 | |||||||||

| -13 | -16 | -19 | -23 | -27 | -32 | -38 | -43 | -50 | -56 | -61 | ||||||||||

| M6 | -1 | -3 | -4 | -4 | -4 | -5 | -6 | -8 | -8 | -9 | -10 | |||||||||

| -9 | -12 | -15 | -17 | -20 | -24 | -28 | -33 | -37 | -41 | -46 | ||||||||||

| M7 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |||||||||

| -12 | -15 | -18 | -21 | -25 | -30 | -35 | -40 | -46 | -52 | -57 | ||||||||||

| M8 | 2 | 1 | 2 | 4 | 5 | 5 | 6 | 8 | 9 | 9 | 11 | |||||||||

| -16 | -21 | -25 | -29 | -34 | -41 | -48 | -55 | -63 | -72 | -78 | ||||||||||

| N6 | -5 | -7 | -9 | -11 | -12 | -14 | -16 | -20 | -22 | -25 | -26 | |||||||||

| -13 | -16 | -20 | -24 | -28 | -33 | -38 | -45 | -51 | -57 | -62 | ||||||||||

| N7 | -4 | -4 | -5 | -7 | -8 | -9 | -10 | -12 | -14 | -14 | -16 | |||||||||

| -16 | -19 | -23 | -28 | -33 | -39 | -45 | -52 | -60 | -66 | -73 | ||||||||||

| N8 | -2 | -3 | -3 | -3 | -3 | -4 | -4 | -4 | -5 | -5 | -5 | |||||||||

| -20 | -25 | -30 | -36 | -42 | -50 | -58 | -67 | -77 | -86 | -94 | ||||||||||

| P6 | -9 | -12 | -15 | -18 | -21 | -26 | -30 | -36 | -41 | -47 | -51 | |||||||||

| -17 | -21 | -26 | -31 | -37 | -45 | -52 | -61 | -70 | -79 | -87 | ||||||||||

| P7 | -8 | -9 | -11 | -14 | -17 | -21 | -24 | -28 | -33 | -36 | -41 | |||||||||

| -20 | -24 | -29 | -35 | -42 | -51 | -59 | -68 | -79 | -88 | -98 | ||||||||||

| P8 | -12 | -15 | -18 | -22 | -26 | -32 | -37 | -43 | -50 | -56 | -62 | |||||||||

| -30 | -37 | -45 | -55 | -65 | -78 | -91 | -106 | -122 | -137 | -151 | ||||||||||

| R6 | -12 | -16 | -20 | -24 | -29 | -35 | -37 | -44 | -47 | -56 | -58 | -61 | -68 | -71 | -75 | -85 | -89 | -97 | -103 | |

| -20 | -25 | -31 | -37 | -45 | -54 | -56 | -66 | -69 | -81 | -83 | -86 | -97 | -100 | -104 | -117 | -121 | -133 | -139 | ||

| R7 | -11 | -13 | -16 | -20 | -25 | -30 | -32 | -38 | -41 | -48 | -50 | -53 | -60 | -63 | -67 | -74 | -78 | -87 | -93 | |

| -23 | -28 | -34 | -41 | -50 | -60 | -62 | -73 | -76 | -88 | -90 | -93 | -106 | -109 | -113 | -126 | -130 | -144 | -150 | ||

2.2Tabela de Tolerância Dimensional ISO 286 – Tolerância de Diâmetro de Furo

Esta tabela descreve a tolerância do diâmetro do furo com base em diferentes graus de TI (graus de tolerância) para várias faixas de diâmetro do furo.

| Faixa de tamanho (mm) | Tolerância IT7 (mm) | Tolerância IT8 (mm) | Tolerância IT9 (mm) |

| 1 – 3 | ±0,020 | ±0,025 | ±0,030 |

| 3 – 6 | ±0,025 | ±0,030 | ±0,035 |

| 6 – 10 | ±0,030 | ±0,035 | ±0,040 |

| 10 – 18 | ±0,035 | ±0,040 | ±0,045 |

| 18 – 30 | ±0,040 | ±0,045 | ±0,050 |

| 30 – 50 | ±0,050 | ±0,060 | ±0,070 |

2.3Tabela de Tolerância Dimensional ISO 286 – Tolerância de Diâmetro do Eixo

Esta tabela mostra a tolerância para o diâmetro do eixo com base em diferentes graus de TI.

| Faixa de tamanho (mm) | Tolerância IT7 (mm) | Tolerância IT8 (mm) | Tolerância IT9 (mm) |

| 1 – 3 | ±0,020 | ±0,025 | ±0,030 |

| 3 – 6 | ±0,025 | ±0,030 | ±0,035 |

| 6 – 10 | ±0,030 | ±0,035 | ±0,040 |

| 10 – 18 | ±0,035 | ±0,040 | ±0,045 |

| 18 – 30 | ±0,045 | ±0,050 | ±0,060 |

| 30 – 50 | ±0,060 | ±0,070 | ±0,080 |

2.4Tabela de tolerância de grau de TI ISO 286

Esta tabela mostra a faixa de tolerância para diferentes graus de TI, ajudando a escolher a precisão de tolerância apropriada.

| Grau de TI | Faixa de tolerância (mm) |

| IT01 | ±0,0025 |

| TI2 | ±0,005 |

| TI3 | ±0,010 |

| IT4 | ±0,015 |

| IT5 | ±0,025 |

| IT6 | ±0,050 |

| IT7 | ±0,080 |

| IT8 | ±0,120 |

| IT9 | ±0,180 |

2.5Tabela de cálculo da faixa de tolerância ISO 286

Esta tabela mostra o desvio permitido entre furos e eixos para diferentes faixas de tolerância (como H7 e H7).

| Tipo de ajuste | Tolerância do furo (mm) | Tolerância do eixo (mm) |

| H7 | ±0,025 | 0.000 |

| H8 | ±0,030 | 0.000 |

| h7 | ±0,025 | ±0,000 |

| h8 | ±0,030 | ±0,000 |

2.6Tabela de tolerância de diâmetro ISO 286 (diâmetros de furo e eixo)

Esta tabela mostra as tolerâncias para diâmetros de furos e eixos dentro de diferentes faixas de tamanho, aplicáveis ao controle de precisão de ajuste no processamento mecânico.

| Faixa de tamanho (mm) | Tolerância do furo (mm) | Tolerância do eixo (mm) |

| 3 – 6 | ±0,025 | ±0,020 |

| 6 – 10 | ±0,035 | ±0,030 |

| 10 – 18 | ±0,045 | ±0,035 |

| 18 – 30 | ±0,060 | ±0,045 |

| 30 – 50 | ±0,080 | ±0,060 |

2.7Faixa de tolerância ISO 286 e tabela de ajuste

Esta tabela lista as diferentes faixas de tolerância (como H7, h7 e P7) para ajustes de furos e eixos, ajudando a garantir a precisão do ajuste.

| Tipo de ajuste | Tolerância do furo (mm) | Tolerância do eixo (mm) |

| H7 | ±0,025 | 0.000 |

| H8 | ±0,030 | 0.000 |

| h7 | ±0,025 | ±0,000 |

| h8 | ±0,030 | ±0,000 |

| P7 | ±0,030 | 0.000 |

2.8 ISO 1101: Tolerâncias Geométricas

A norma ISO 1101 garante que a posição e o formato do furo após a punção atendam aos requisitos de projeto, especialmente para usinagem de precisão, onde a precisão do posicionamento do furo é crucial. Ao definir tolerâncias geométricas adequadas, os fabricantes podem garantir a posição e o formato precisos de cada furo, evitando erros durante a montagem e a soldagem.

A ISO 1101 é uma norma internacional que define tolerâncias geométricas para peças mecânicas, como forma, precisão dimensional e requisitos de montagem. Ela fornece símbolos e métodos para indicar desvios geométricos permitidos em processos de fabricação e montagem. Tolerâncias geométricas são normalmente aplicadas a peças que exigem alta precisão, como rolamentos, engrenagens e cremalheiras.

3.0Aspectos Principais da ISO 1101: Tolerâncias Geométricas

Símbolos de Tolerância Geométrica

A ISO 1101 define vários símbolos para representar diferentes requisitos geométricos. Os símbolos de tolerância geométrica comuns incluem:

- Retidão (⎯): Garante que uma superfície ou contorno permaneça reto dentro de uma faixa especificada.

- Planicidade (▭): Garante que uma superfície permaneça dentro de um plano especificado.

- Circularidade (O): Garante que a redondeza de um contorno circular esteja dentro de uma faixa aceitável.

- Cilindricidade (◯): Garante que uma forma cilíndrica permaneça dentro de uma faixa de tolerância especificada para eixo e diâmetro.

- Perpendicularidade (⊥): Garante que a relação entre duas superfícies ou eixos seja perpendicular.

- Paralelismo (∥): Garante que duas superfícies ou linhas permaneçam paralelas.

- Concentricidade (⌀): Garante que os eixos de dois recursos circulares se sobreponham.

- Tolerância de posição (⊙): Define a tolerância de localização para furos, eixos ou outros recursos no espaço.

3.1Tolerâncias geométricas com dimensionamento

Tolerâncias geométricas geralmente são combinadas com dimensionamento para especificar a forma precisa e os requisitos de montagem de uma peça. Por exemplo:

- Tolerâncias geométricas de furos: geralmente usadas para especificar a posição e o desvio de furos em um plano.

- Tolerâncias geométricas do eixo: podem incluir retidão, circularidade ou concentricidade.

3.2Aplicações de Tolerâncias Geométricas

Na prática, tolerâncias geométricas são utilizadas em conjunto com outras tolerâncias dimensionais para garantir que o produto funcione corretamente durante a montagem e o uso. A ISO 1101 fornece regras detalhadas para interpretar e aplicar esses símbolos de tolerância, garantindo que os processos de fabricação atendam às especificações do projeto.

3.3Tabelas de tolerância geométrica comum

| Tipo de tolerância | Símbolo | Significado | Faixa de aplicação |

| Retidão | ⎯ | Garante que uma superfície ou linha esteja dentro de uma faixa de retidão especificada | Usado para todos os contornos e superfícies lineares |

| Planicidade | ▭ | Garante que uma superfície seja plana, com todos os pontos dentro de um plano especificado | Usado para peças usinadas planas |

| Redondeza | O | Garante que um contorno esteja dentro de uma faixa de circularidade especificada | Usado para recursos circulares, como eixos e furos |

| Cilindricidade | ◯ | Garante que uma superfície cilíndrica esteja dentro de uma faixa de cilindricidade especificada | Usado para todas as peças cilíndricas |

| Perpendicularidade | ⊥ | Garante uma relação perpendicular entre duas superfícies ou eixos | Usado para peças que requerem montagem precisa |

| Paralelismo | ∥ | Garante que duas superfícies ou linhas sejam paralelas | Usado para componentes que requerem montagem precisa |

4.0ISO 2768: Tolerâncias Gerais para Dimensões

ISO 2768 fornece diretrizes gerais de tolerância para dimensões em projetos mecânicos, que incluem tolerâncias dimensionais para dimensões lineares e angulares. É frequentemente usada para dimensões não críticas que não exigem controle preciso de tolerância. Para perfuração de tubos, esta norma ajuda a manter uma precisão dimensional geral para peças que não estão diretamente envolvidas em conexões funcionais importantes, mas ainda precisam atender aos padrões de qualidade.

4.1Tabela de Tolerâncias ISO 2768 – Tolerâncias Gerais para Dimensões Lineares

| Dimensão (mm) | Tolerância (mm) |

| 0.5 – 3 | ±0,05 |

| 3 – 6 | ±0,10 |

| 6 – 30 | ±0,15 |

| 30 – 120 | ±0,20 |

| 120 – 400 | ±0,30 |

| 400 – 1000 | ±0,50 |

4.2Tabela de Tolerâncias ISO 2768 – Tolerâncias Gerais para Dimensões Angulares

| Ângulo (°) | Tolerância (°) |

| 0 – 10 | ±1,0 |

| 10 – 30 | ±1,5 |

| 30 – 90 | ±2,0 |

| 90 – 180 | ±2,5 |

Essas tolerâncias são aplicadas para garantir que as peças possam ser montadas corretamente, mesmo que não sejam tão críticas em termos de precisão dimensional.

5.0Posicionamento do furo e outras considerações especiais

Além das tolerâncias dimensionais e geométricas, o controle da posição dos furos é outro fator crítico na perfuração de tubos. A posição dos furos, em relação à estrutura geral do tubo, deve atender às tolerâncias posicionais especificadas no projeto. A ISO 1101 especifica como definir tolerâncias de posição para furos, garantindo que os furos sejam perfurados nos locais corretos em relação ao tubo.

Tolerância de posição (ISO 1101): A tolerância de posição define o desvio aceitável para a localização de um furo. Geralmente, é definida por um ponto de referência ou dado e é fundamental para garantir que os furos se alinhem corretamente com outras peças, como quando os tubos são soldados ou encaixados com outros componentes.

6.0Guia de folga para puncionamento de aço macio

| Guia de folga para puncionamento de aço macio | |||||||||||||||||||

| Espessura do aço macio | |||||||||||||||||||

| Soco Tamanho |

1/8 | 1/4 | 3/8 | 1/2 | 5/8 | 3/4 | 7/8 | 1″ | |||||||||||

| 3/16 | 13/64 | ||||||||||||||||||

| 1/4 | 17/64 | ||||||||||||||||||

| 5/16 | 21/64 | 11/32 | |||||||||||||||||

| 3/8 | 25/64 | 13/32 | 13/32 | ||||||||||||||||

| 7/16 | 29/64 | 15/32 | 15/32 | ||||||||||||||||

| 1/2 | 33/64 | 17/32 | 17/32 | 9/16 | |||||||||||||||

| 9/16 | 37/64 | 19/32 | 19/32 | 5/8 | |||||||||||||||

| 5/8 | 41/64 | 21/32 | 21/32 | 11/16 | 11/16 | ||||||||||||||

| 11/16 | 45/64 | 23/32 | 23/32 | 3/4 | 3/4 | ||||||||||||||

| 3/4 | 49/64 | 25/32 | 25/32 | 13/16 | 13/16 | 27/32 | |||||||||||||

| 13/16 | 53/64 | 27/32 | 27/32 | 7/8 | 7/8 | 29/32 | |||||||||||||

| 7/8 | 57/64 | 29/32 | 29/32 | 15/16 | 15/16 | 31/32 | 31/32 | ||||||||||||

| 15/16 | 61/64 | 31/32 | 31/32 | 1 | 1 | 1-1/32 | 1-1/32 | ||||||||||||

| 1 | 1-1/64 | 1-1/32 | 1-1/32 | 1-1/16 | 1-1/16 | 1-3/32 | 1-3/32 | 1-1/8 | |||||||||||

| 1-1/16 | 1-5/64 | 1-3/32 | 1-3/32 | 1-1/8 | 1-1/8 | 1-5/32 | 1-5/32 | 1-3/16 | |||||||||||

| 1-1/8 | 1-9/64 | 1-5/32 | 1-5/32 | 1-3/16 | 1-3/16 | 1-7/32 | 1-7/32 | 1-1/4 | |||||||||||

| 1-3/16 | 1-13/64 | 1-7/32 | 1-7/32 | 1-1/4 | 1-1/4 | 1-9/32 | 1-9/32 | 1-5/16 | |||||||||||

| 1-1/4 | 1-17/64 | 1-9/32 | 1-9/32 | 1-5/16 | 1-5/16 | 1-11/32 | 1-11/32 | 1-3/8 | |||||||||||

| 1-5/16 | 1-21/64 | 1-11/32 | 1-11/32 | 1-3/8 | 1-3/8 | 1-13/32 | 1-13/32 | 1-7/16 | |||||||||||

| 1-3/8 | 1-25/64 | 1-13/32 | 1-13/32 | 1-7/16 | 1-7/16 | 1-15/32 | 1-15/32 | 1-1/2 | |||||||||||

| 1-7/16 | 1-29/64 | 1-15/32 | 1-15/32 | 1-1/2 | 1-1/2 | 1-17/32 | 1-17/32 | 1-9/16 | |||||||||||

| 1-1/2 | 1-33/64 | 1-17/32 | 1-17/32 | 1-9/16 | 1-9/16 | 1-19/32 | 1-19/32 | 1-5/8 | |||||||||||

7.0Tonelagem recomendada para puncionamento de aço macio

| Tonelagem recomendada para puncionamento de aço macio | |||||||||||||||||||||

| Espessura de Aço macio |

Tamanho do soco | ||||||||||||||||||||

| 3/16 | 1/4 | 5/16 | 3/8 | 7/16 | 1/2 | 9/16 | 5/8 | 11/16 | 3/4 | 13/16 | 7/8 | 15/16 | 1″ | 1-1/8 | 1-1/4 | ||||||

| 3/16 1/4 |

.187 | 3 | 4 | 5 | 6 | 7 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 17 | 19 | ||||

| .250 | 5 | 6 | 8 | 9 | 10 | 11 | 12 | 14 | 15 | 16 | 18 | 19 | 20 | 22 | 25 | ||||||

| 3/8 | .375 | 11 | 13 | 15 | 17 | 19 | 21 | 22 | 24 | 26 | 28 | 30 | 34 | 38 | |||||||

| 1/2 | .500 | 20 | 22 | 25 | 28 | 30 | 32 | 35 | 38 | 40 | 45 | 50 | |||||||||

| 5/8 | .625 | 31 | 34 | 38 | 41 | 44 | 47 | 50 | 56 | 62 | |||||||||||

| 3/4 | .750 | 45 | 49 | 52 | 56 | 60 | 68 | 75 | |||||||||||||

| 7/8 | .875 | 61 | 66 | 70 | 79 | 88 | |||||||||||||||

| 1 | |||||||||||||||||||||

| 1.000 | 80 | 90 | |||||||||||||||||||

7.1Conclusão

As normas de tolerância ISO desempenham um papel crucial para garantir que a perfuração de tubos e outras operações de usinagem sejam realizadas com precisão. Ao seguir essas normas internacionalmente reconhecidas, os fabricantes podem garantir que os furos perfurados atendam aos requisitos dimensionais e geométricos, resultando em produtos confiáveis e de alta qualidade.

7.2Apêndice: Tolerâncias comumente usadas em perfuração de tubos

| Tipo | Tolerância (mm) | Notas |

| Diâmetro do furo | ±0,10 – ±0,20 | Depende do tamanho e do material do tubo |

| Posição do buraco | ±0,10 – ±0,20 | Com base no ponto de referência ou dado |

| Perpendicularidade | ±0,05 – ±0,10 | Garante que os furos sejam perpendiculares ao tubo |

| Redondeza dos Buracos | ±0,05 – ±0,10 | Garante que os furos permaneçam circulares |

| Planicidade do furo | ±0,05 – ±0,10 | Garante que a superfície do furo perfurado permaneça plana |

Ao consultar essas tabelas e seguir os padrões apropriados, os fabricantes podem garantir que o processo de perfuração mantenha a precisão e que os tubos se encaixem corretamente no produto final.

https://www.dimensionalconsulting.com/tolerance-of-position.html

https://slideplayer.com/slide/15857807/

https://www.clevelandsteeltool.com/