Introdução:

Tubos de dobra são componentes cruciais em várias indústrias, incluindo construção, automotiva, aeroespacial e engenharia química, devido às suas grandes quantidades e tipos diversos. Essas peças atendem às crescentes demandas por redução de peso do produto e alta resistência, tanto da perspectiva material quanto estrutural.

Entretanto, durante o processo de dobra, podem surgir problemas de estresse e deformação, afetando o desempenho dos tubos e potencialmente levando a problemas estruturais e outros.

Este artigo tem como objetivo abordar questões e respostas relacionadas a tensões e deformações em tubos de aço inoxidável dobrados.

1.0 Causas de estresse e deformação em tubos dobrados

1.1 Estresse gerado durante o processamento

Taxa de resfriamento: No processo de dobramento, taxas de resfriamento desiguais podem causar diferenças de temperatura dentro do material do tubo, levando a propriedades mecânicas variadas em diferentes regiões e induzindo estresse térmico. Quando há uma diferença significativa nas taxas de resfriamento entre regiões, o alongamento ou tensão compressiva pode se formar em áreas de temperaturas mais altas e mais baixas. Essa distribuição desigual de estresse pode levar à deformação local ou ao acúmulo de estresse residual, afetando a qualidade do tubo.

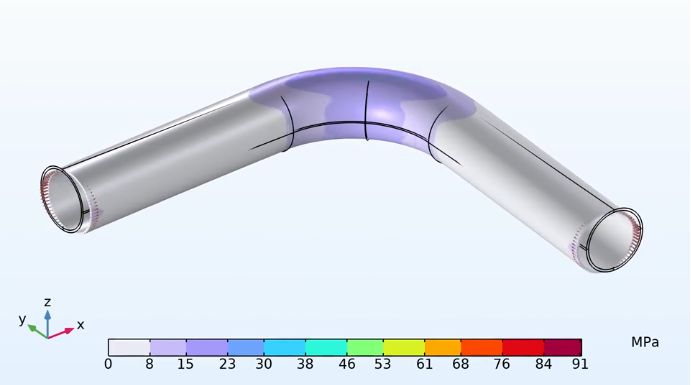

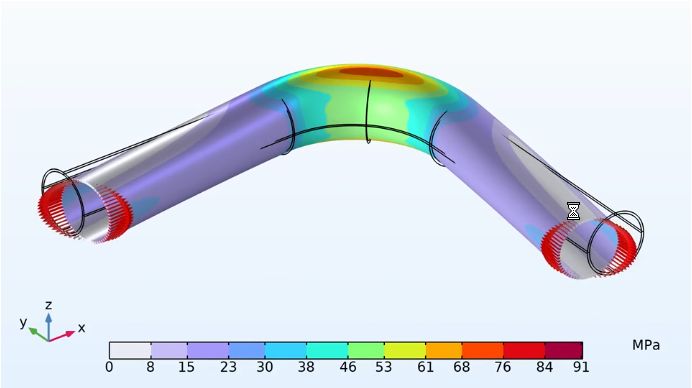

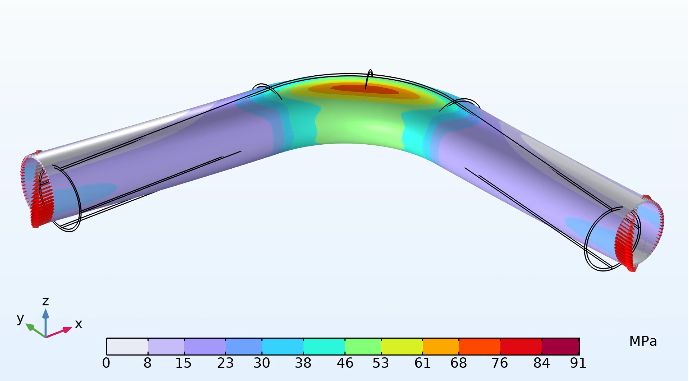

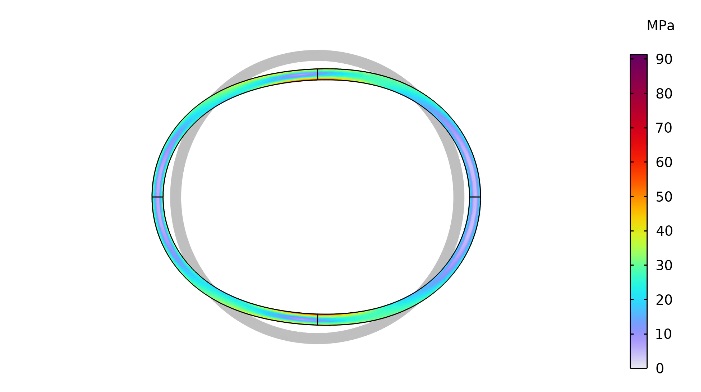

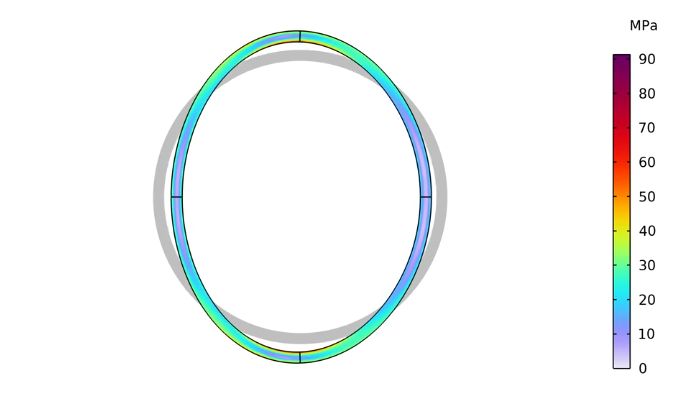

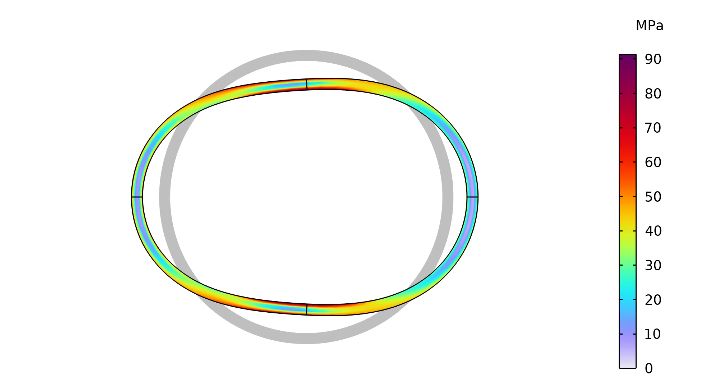

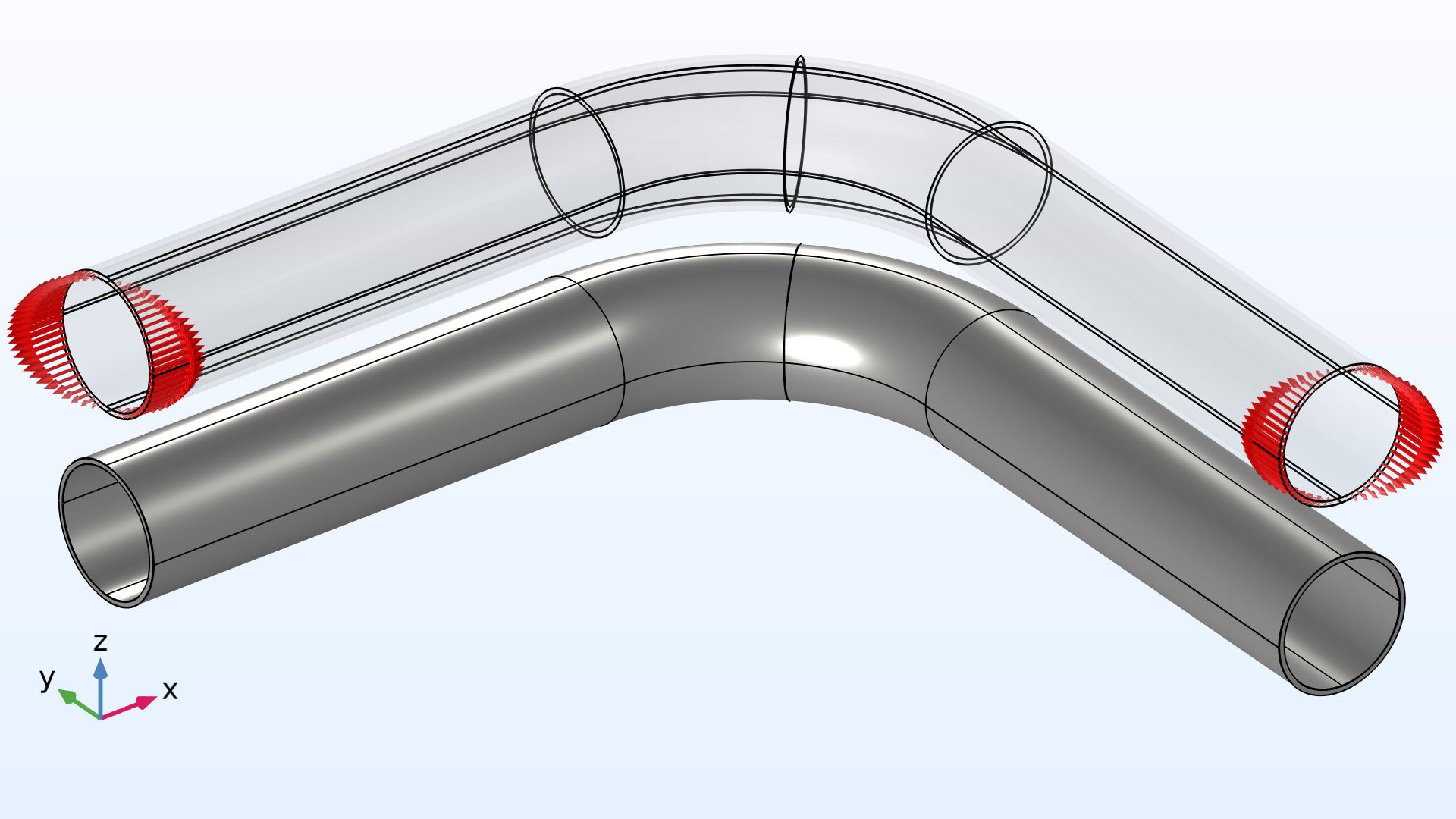

Processo de dobra: Durante a dobra de tubos de aço inoxidável, a tensão de tração ocorre no lado externo, enquanto a tensão de compressão ocorre no lado interno. A distribuição desigual da tensão em diferentes partes pode causar deformação, como ovalização ou enrugamento durante o processo de dobra.

Processamento impróprio: O uso de moldes ou máquinas de dobra inadequados, configurações CNC inadequadas, velocidade de processamento excessiva ou lubrificação inadequada podem levar à concentração de tensões localizadas e deformação irreversível no tubo.

1.2 Impacto das propriedades dos materiais

Estresse interno: Especialmente em materiais metálicos laminados a frio, a tensão interna no material pode ser liberada durante a dobra, causando entortamento ou empenamento, o que afeta a precisão do formato do tubo.

Alta Dureza e Endurecimento por trabalho a frio: A alta dureza do aço inoxidável pode levar ao endurecimento por trabalho a frio durante a dobra, fazendo com que a dureza da superfície do material aumente sob tensão de tração, tornando-o mais quebradiço.

Elasticidade e Plasticidade: O aço inoxidável tende a apresentar um ressalto significativo durante a dobra, o que leva a desvios entre o formato final do tubo e os requisitos do projeto.

1.3 Configurações inadequadas do equipamento

Seleção inadequada de molde de dobra: A escolha de moldes com dimensões, raios de curvatura ou material incorretos para a máquina de dobra pode afetar a distribuição de tensões e a deformação do tubo.

Controle incorreto da velocidade de dobra: Erros na programação da máquina de dobra ou não ajustar a velocidade de dobra de acordo com diferentes materiais podem resultar em tensão irregular no material, especialmente durante os estágios inicial e final da dobra, levando à deformação excessiva localizada ou distorção da forma.

2.0 Métodos de detecção de tensão e deformação em tubos dobrados

2.1 Ferramentas de Inspeção Visual e Medição

Inspeção visual: Verificar se há rachaduras, arranhões, amassados ou outros defeitos na superfície do tubo usando a olho nu ou uma lupa.

Paquímetros e Micrômetros: Medir o diâmetro externo, o diâmetro interno e a espessura da parede para verificar a precisão dimensional e avaliar a circularidade, o diâmetro e o raio de curvatura do tubo para garantir que atendam aos requisitos de projeto.

2.2 Teste de amostra de referência

Comparar o tubo com amostras padrão para determinar se ele atende aos requisitos de projeto.

2.3 Teste Padrão de Tolerância

Testando o raio de curvatura, ângulo, dimensões e formato do tubo de acordo com os padrões de tolerância.

2.4 Ensaios não destrutivos para alta precisão

- Difração de raios X (XRD)

- Teste ultrassônico

- Teste de Partículas Magnéticas

- Máquina de Medição por Coordenadas (CMM)

- Tecnologia de digitalização a laser

3.0 Soluções: Métodos eficazes para lidar com problemas de estresse e deformação

3.1 Otimizar o raio de curvatura

Raio de Curvatura: Escolha um raio de curvatura apropriado com base na espessura da parede do tubo e nas propriedades do material. Um raio muito pequeno pode levar a um alongamento excessivo no lado externo e compressão no lado interno, resultando em deformação.

Siga o princípio do “raio de curvatura mínimo”: o raio de curvatura mínimo é geralmente de 3 a 5 vezes o diâmetro do tubo para reduzir a concentração de tensões.

3.2 Controle de velocidade de flexão

Velocidade de dobra: Velocidade de dobra muito rápida pode levar a uma distribuição desigual de tensões, causando deformação localizada e rebote. Por outro lado, velocidade muito lenta pode induzir endurecimento por trabalho a frio. Moderno máquinas de dobrar tubos com sistemas de controle CNC podem ser programados para lidar com velocidades de dobra para diferentes materiais.

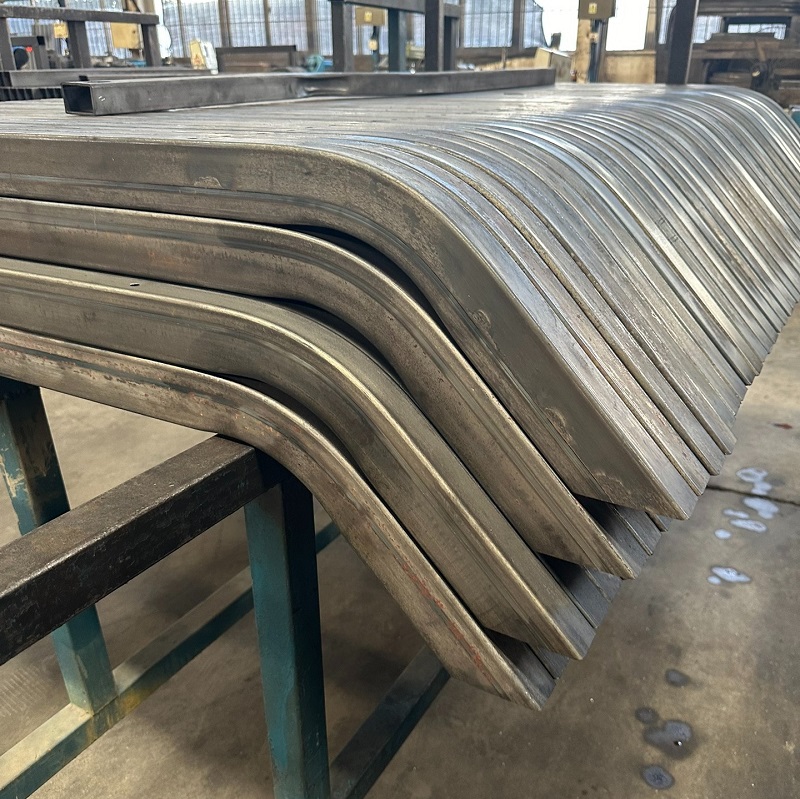

3.3 Use o processo de dobra multi-passe

Dobramento em várias etapas: executar vários passos de dobra pode reduzir efetivamente o estresse de cada dobra, diminuindo assim o ressalto e a deformação.

3.4 Moldes para máquinas de dobra personalizadas

Escolha moldes de dobra adequados com raios de curvatura e dimensões apropriados para as especificações do tubo e faça a manutenção regular dos moldes para garantir uma superfície lisa, reduzindo danos ao tubo durante a dobra.

4.0 Perguntas e respostas comuns sobre estresse e deformação em tubos dobrados

Que tipos de tensões ocorrem em tubos de metal dobrados?

Tensão de tração (lado externo), tensão de compressão (lado interno) e tensão de cisalhamento.

Qual é a relação entre raio de curvatura mínimo e tensão?

Um raio menor resulta em maior estresse, o que pode causar falha nas propriedades originais do material.

Por que ocorre tensão residual durante a flexão?

A tensão residual ocorre porque a tensão interna não foi totalmente liberada durante o processo de dobra.

Como reduzir a deformação durante a flexão?

Utilize ferramentas de dobra apropriadas e máquinas de dobra controladas por CNC para gerenciar o raio, evitando alongamento ou compressão excessivos.

O que é o fenômeno rebote?

O rebote ocorre quando o material retorna parcialmente à sua forma original após a flexão, causando desvios.

Referências

- As tensões intrigantes nas curvas de tubos https://www.comsol.com/blogs/the-intriguing-stresses-in-pipe-bends

- Histórico de SIFs e índices de tensão para cargas de momento de componentes de tubulação https://www.osti.gov/biblio/841246

- Fatores de intensificação de tensão (i-Factors), fatores de flexibilidade (k-Factors) e sua determinação para componentes de tubulação metálicaB31J – 2017 https://www.asme.org/codes-standards/find-codes-standards/b31j-stress-intensification-factors-flexibility-factors-determination-metallic-piping-components/2017/pdf