- 1.0Exigences de base pour le traitement de perforation de tuyaux

- 2.0Application des normes ISO au poinçonnage de tubes

- 2.1 ISO 286 : Normes de tolérance dimensionnelle

- 2.2Tableau de tolérances dimensionnelles ISO 286 – Tolérance sur le diamètre des trous

- 2.3Tableau de tolérances dimensionnelles ISO 286 – Tolérance sur le diamètre de l'arbre

- 2.4Tableau de tolérance de la norme ISO 286 IT

- 2.5Tableau de calcul des bandes de tolérance ISO 286

- 2.6Tableau des tolérances de diamètre ISO 286 (diamètres des trous et des arbres)

- 2.7Tableau des tolérances et des ajustements ISO 286

- 2.8 ISO 1101 : Tolérances géométriques

- 3.0Aspects clés de la norme ISO 1101 : Tolérances géométriques

- 4.0ISO 2768 : Tolérances générales pour les dimensions

- 5.0Positionnement des trous et autres considérations spéciales

- 6.0Guide de dégagement pour le poinçonnage de l'acier doux

- 7.0Tonnage recommandé pour le poinçonnage de l'acier doux

Le perçage de trous de tuyaux est une technologie de traitement importante largement utilisée dans des secteurs tels que la machinerie, la construction et l'automobile. Lors du perçage de trous de tuyaux, il est essentiel de garantir la précision du diamètre, de la position et de la forme du trou, en particulier lorsqu'il s'agit de tuyaux de matériaux et de spécifications différents.

Les normes ISO fournissent des spécifications détaillées sur les tolérances, aidant les fabricants à obtenir un traitement de haute précision et à garantir que chaque trou répond aux exigences de conception, qu'il s'agisse de tubes carrés ou de tubes ronds.

1.0Exigences de base pour le traitement de perforation de tuyaux

Le perçage des tubes est généralement réalisé à l'aide d'une poinçonneuse. La précision de la forme et de la position du trou affecte directement l'adaptabilité et l'efficacité de l'assemblage du tube dans les étapes de production ultérieures. Par conséquent, le contrôle de la précision du traitement est essentiel pour améliorer la qualité du produit.

2.0Application des normes ISO au poinçonnage de tubes

2.1 ISO 286 : Normes de tolérance dimensionnelle

ISO 286 fournit des spécifications pour les tolérances dimensionnelles du poinçonnage des trous de tuyaux, du diamètre du trou de revêtement, du diamètre du tuyau et d'autres tolérances dimensionnelles.

Le respect de la norme ISO 286 lors du poinçonnage de tubes garantit que le tube perforé répond aux exigences de conception et minimise les retouches ou les produits non conformes causés par des problèmes de tolérance.

| Tolérances ISO pour les trous (ISO 286-2) | ||||||||||||||||||||

| Dimensions nominales des trous (mm) | ||||||||||||||||||||

| sur | 3 | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 |

| Inc. | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 | 400 |

| micromètres | ||||||||||||||||||||

| E6 | 28 | 34 | 43 | 53 | 66 | 79 | 94 | 110 | 129 | 142 | 161 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E7 | 32 | 40 | 50 | 61 | 75 | 90 | 107 | 125 | 146 | 162 | 185 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E11 | 95 | 115 | 142 | 170 | 210 | 250 | 292 | 335 | 390 | 430 | 485 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E12 | 140 | 175 | 212 | 250 | 300 | 360 | 422 | 485 | 560 | 630 | 695 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E13 | 200 | 245 | 302 | 370 | 440 | 520 | 612 | 715 | 820 | 920 | +1 015 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| F6 | 18 | 22 | 27 | 33 | 41 | 49 | 58 | 68 | 79 | 88 | 98 | |||||||||

| 10 | 13 | 16 | 20 | 2 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| F7 | 22 | 28 | 34 | 41 | 50 | 60 | 71 | 83 | 96 | 108 | 119 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| F8 | 28 | 35 | 43 | 53 | 64 | 76 | 90 | 106 | 122 | 137 | 151 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| G6 | 12 | 14 | 17 | 20 | 25 | 29 | 34 | 39 | 44 | 49 | 54 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| G7 | 16 | 20 | 24 | 28 | 34 | 40 | 47 | 54 | 61 | 69 | 75 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| G8 | 22 | 27 | 33 | 40 | 48 | 56 | 66 | 77 | 87 | 98 | 107 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| H6 | 8 | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H7 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H8 | 18 | 22 | 27 | 33 | 39 | 46 | 54 | 63 | 72 | 81 | 89 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H9 | 30 | 36 | 43 | 52 | 62 | 74 | 87 | 100 | 115 | 130 | 140 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H10 | 48 | 58 | 70 | 84 | 100 | 120 | 140 | 160 | 185 | 210 | 230 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H11 | 75 | 90 | 110 | 130 | 160 | 190 | 220 | 250 | 290 | 320 | 360 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| J6 | 5 | 5 | 6 | 8 | 10 | 13 | 16 | 18 | 22 | 25 | 29 | |||||||||

| -3 | -4 | -5 | -5 | -6 | -6 | -6 | -7 | -7 | -7 | -7 | ||||||||||

| J7 | 6 | 8 | 10 | 12 | 14 | 18 | 22 | 26 | 30 | 36 | 39 | |||||||||

| -6 | -7 | -8 | -9 | -11 | -12 | -13 | -14 | -16 | -16 | -18 | ||||||||||

| J8 | 10 | 12 | 15 | 20 | 24 | 28 | 34 | 41 | 47 | 55 | 60 | |||||||||

| -8 | -10 | -12 | -13 | -15 | -18 | -20 | -22 | -25 | -26 | -29 | ||||||||||

| JS6 | 4 | 4.5 | 5.5 | 6.5 | 8 | 9.5 | 11 | 12.5 | 14.5 | 16 | 18 | |||||||||

| -4 | -4.5 | -5.5 | -6.5 | -8 | -9.5 | -11 | -12.5 | -14.5 | -16 | -18 | ||||||||||

| JS7 | 6 | 7.5 | 9 | 10.5 | 12.5 | 15 | 17.5 | 20 | 23 | 26 | 28.5 | |||||||||

| -6 | -7.5 | -9 | -10.5 | -12.5 | -15 | -17.5 | -20 | -23 | -26 | -28.5 | ||||||||||

| JS8 | 9 | 11 | 13.5 | 16.5 | 19.5 | 23 | 27 | 31.5 | 36 | 40.5 | 44.5 | |||||||||

| -9 | -11 | -13.5 | -16.5 | -19.5 | -23 | -27 | -31.5 | -36 | -40.5 | -44.5 | ||||||||||

| K6 | 2 | 2 | 2 | 2 | 3 | 4 | 4 | 4 | 5 | 5 | 7 | |||||||||

| -6 | -7 | -9 | -11 | -13 | -15 | -18 | -21 | -24 | -27 | -29 | ||||||||||

| K7 | 3 | 5 | 6 | 6 | 7 | 9 | 10 | 12 | 13 | 16 | 17 | |||||||||

| -9 | -10 | -12 | -15 | -18 | -21 | -25 | -28 | -33 | -36 | -40 | ||||||||||

| K8 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 20 | 22 | 25 | 28 | |||||||||

| -13 | -16 | -19 | -23 | -27 | -32 | -38 | -43 | -50 | -56 | -61 | ||||||||||

| M6 | -1 | -3 | -4 | -4 | -4 | -5 | -6 | -8 | -8 | -9 | -10 | |||||||||

| -9 | -12 | -15 | -17 | -20 | -24 | -28 | -33 | -37 | -41 | -46 | ||||||||||

| M7 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |||||||||

| -12 | -15 | -18 | -21 | -25 | -30 | -35 | -40 | -46 | -52 | -57 | ||||||||||

| M8 | 2 | 1 | 2 | 4 | 5 | 5 | 6 | 8 | 9 | 9 | 11 | |||||||||

| -16 | -21 | -25 | -29 | -34 | -41 | -48 | -55 | -63 | -72 | -78 | ||||||||||

| N6 | -5 | -7 | -9 | -11 | -12 | -14 | -16 | -20 | -22 | -25 | -26 | |||||||||

| -13 | -16 | -20 | -24 | -28 | -33 | -38 | -45 | -51 | -57 | -62 | ||||||||||

| N7 | -4 | -4 | -5 | -7 | -8 | -9 | -10 | -12 | -14 | -14 | -16 | |||||||||

| -16 | -19 | -23 | -28 | -33 | -39 | -45 | -52 | -60 | -66 | -73 | ||||||||||

| N8 | -2 | -3 | -3 | -3 | -3 | -4 | -4 | -4 | -5 | -5 | -5 | |||||||||

| -20 | -25 | -30 | -36 | -42 | -50 | -58 | -67 | -77 | -86 | -94 | ||||||||||

| P6 | -9 | -12 | -15 | -18 | -21 | -26 | -30 | -36 | -41 | -47 | -51 | |||||||||

| -17 | -21 | -26 | -31 | -37 | -45 | -52 | -61 | -70 | -79 | -87 | ||||||||||

| P7 | -8 | -9 | -11 | -14 | -17 | -21 | -24 | -28 | -33 | -36 | -41 | |||||||||

| -20 | -24 | -29 | -35 | -42 | -51 | -59 | -68 | -79 | -88 | -98 | ||||||||||

| P8 | -12 | -15 | -18 | -22 | -26 | -32 | -37 | -43 | -50 | -56 | -62 | |||||||||

| -30 | -37 | -45 | -55 | -65 | -78 | -91 | -106 | -122 | -137 | -151 | ||||||||||

| R6 | -12 | -16 | -20 | -24 | -29 | -35 | -37 | -44 | -47 | -56 | -58 | -61 | -68 | -71 | -75 | -85 | -89 | -97 | -103 | |

| -20 | -25 | -31 | -37 | -45 | -54 | -56 | -66 | -69 | -81 | -83 | -86 | -97 | -100 | -104 | -117 | -121 | -133 | -139 | ||

| R7 | -11 | -13 | -16 | -20 | -25 | -30 | -32 | -38 | -41 | -48 | -50 | -53 | -60 | -63 | -67 | -74 | -78 | -87 | -93 | |

| -23 | -28 | -34 | -41 | -50 | -60 | -62 | -73 | -76 | -88 | -90 | -93 | -106 | -109 | -113 | -126 | -130 | -144 | -150 | ||

2.2Tableau de tolérances dimensionnelles ISO 286 – Tolérance sur le diamètre des trous

Ce tableau décrit la tolérance du diamètre du trou en fonction de différentes nuances IT (nuances de tolérance) pour différentes plages de diamètres de trou.

| Gamme de tailles (mm) | Tolérance IT7 (mm) | Tolérance IT8 (mm) | Tolérance IT9 (mm) |

| 1 – 3 | ±0,020 | ±0,025 | ±0,030 |

| 3 – 6 | ±0,025 | ±0,030 | ±0,035 |

| 6 – 10 | ±0,030 | ±0,035 | ±0,040 |

| 10 – 18 | ±0,035 | ±0,040 | ±0,045 |

| 18 – 30 | ±0,040 | ±0,045 | ±0,050 |

| 30 – 50 | ±0,050 | ±0,060 | ±0,070 |

2.3Tableau de tolérances dimensionnelles ISO 286 – Tolérance sur le diamètre de l'arbre

Ce tableau montre la tolérance pour le diamètre de l'arbre en fonction de différentes nuances IT.

| Gamme de tailles (mm) | Tolérance IT7 (mm) | Tolérance IT8 (mm) | Tolérance IT9 (mm) |

| 1 – 3 | ±0,020 | ±0,025 | ±0,030 |

| 3 – 6 | ±0,025 | ±0,030 | ±0,035 |

| 6 – 10 | ±0,030 | ±0,035 | ±0,040 |

| 10 – 18 | ±0,035 | ±0,040 | ±0,045 |

| 18 – 30 | ±0,045 | ±0,050 | ±0,060 |

| 30 – 50 | ±0,060 | ±0,070 | ±0,080 |

2.4Tableau de tolérance de la norme ISO 286 IT

Ce tableau montre la plage de tolérance pour différentes qualités IT, aidant à choisir la précision de tolérance appropriée.

| Niveau informatique | Plage de tolérance (mm) |

| IT01 | ±0,0025 |

| IT2 | ±0,005 |

| IT3 | ±0,010 |

| IT4 | ±0,015 |

| IT5 | ±0,025 |

| IT6 | ±0,050 |

| IT7 | ±0,080 |

| IT8 | ±0,120 |

| IT9 | ±0,180 |

2.5Tableau de calcul des bandes de tolérance ISO 286

Ce tableau montre l'écart admissible entre les trous et les arbres pour différentes bandes de tolérance (telles que H7 et H7).

| Type d'ajustement | Tolérance de trou (mm) | Tolérance de l'arbre (mm) |

| H7 | ±0,025 | 0.000 |

| H8 | ±0,030 | 0.000 |

| h7 | ±0,025 | ±0,000 |

| h8 | ±0,030 | ±0,000 |

2.6Tableau des tolérances de diamètre ISO 286 (diamètres des trous et des arbres)

Ce tableau montre les tolérances pour les diamètres de trou et d'arbre dans différentes plages de tailles, applicables pour un contrôle de précision d'ajustement dans le traitement mécanique.

| Gamme de tailles (mm) | Tolérance de trou (mm) | Tolérance de l'arbre (mm) |

| 3 – 6 | ±0,025 | ±0,020 |

| 6 – 10 | ±0,035 | ±0,030 |

| 10 – 18 | ±0,045 | ±0,035 |

| 18 – 30 | ±0,060 | ±0,045 |

| 30 – 50 | ±0,080 | ±0,060 |

2.7Tableau des tolérances et des ajustements ISO 286

Ce tableau répertorie les différentes bandes de tolérance (telles que H7, h7 et P7) pour les ajustements des trous et des arbres, contribuant ainsi à garantir la précision de l'ajustement.

| Type d'ajustement | Tolérance de trou (mm) | Tolérance de l'arbre (mm) |

| H7 | ±0,025 | 0.000 |

| H8 | ±0,030 | 0.000 |

| h7 | ±0,025 | ±0,000 |

| h8 | ±0,030 | ±0,000 |

| P7 | ±0,030 | 0.000 |

2.8 ISO 1101 : Tolérances géométriques

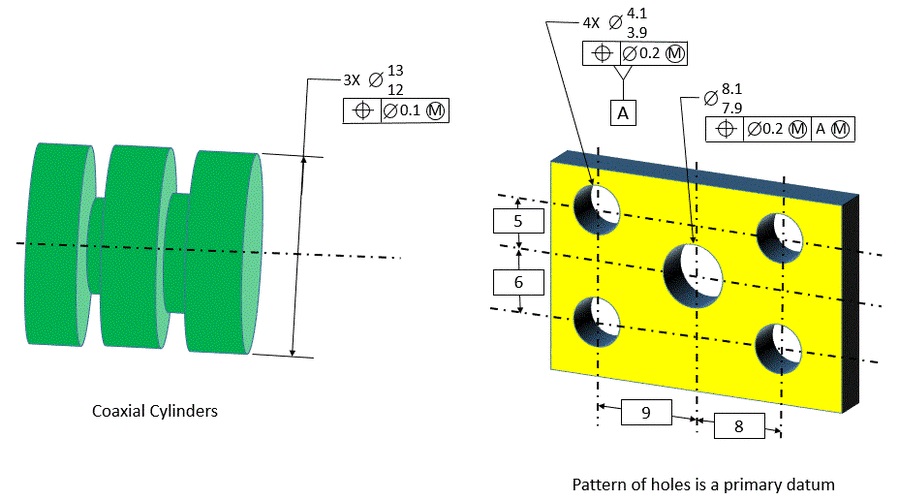

La norme ISO 1101 garantit que la position et la forme du trou après le poinçonnage répondent aux exigences de conception, en particulier pour l'usinage de précision, où la précision de la position du trou est cruciale. En définissant correctement les tolérances géométriques, les fabricants peuvent garantir la position et la forme précises de chaque trou, évitant ainsi les erreurs lors de l'assemblage et du soudage.

La norme ISO 1101 est une norme internationale qui définit les tolérances géométriques des pièces mécaniques, telles que leur forme, leur précision dimensionnelle et les exigences d'assemblage. Elle fournit des symboles et des méthodes pour indiquer les écarts géométriques admissibles dans les processus de fabrication et d'assemblage. Les tolérances géométriques sont généralement appliquées aux pièces qui nécessitent une grande précision, telles que les roulements, les engrenages et les crémaillères.

3.0Aspects clés de la norme ISO 1101 : Tolérances géométriques

Symboles de tolérance géométrique

La norme ISO 1101 définit divers symboles pour représenter différentes exigences géométriques. Les symboles de tolérance géométrique courants comprennent :

- Rectitude (⎯):Garantit qu'une surface ou un contour reste droit dans une plage spécifiée.

- Planéité (▭):Garantit qu'une surface reste dans un plan plat spécifié.

- Rondeur (O):Garantit que la rondeur d'un contour circulaire se situe dans une plage acceptable.

- Cylindricité (◯):Garantit qu'une forme cylindrique reste dans une plage de tolérance spécifiée pour l'axe et le diamètre.

- Perpendicularité (⊥):Garantit que la relation entre deux surfaces ou axes est perpendiculaire.

- Parallélisme (∥):Garantit que deux surfaces ou lignes restent parallèles.

- Concentricité (⌀):Garantit que les axes de deux entités circulaires se chevauchent.

- Tolérance de position (⊙): Définit la tolérance d'emplacement pour les trous, les arbres ou d'autres éléments dans l'espace.

3.1Tolérances géométriques avec dimensionnement

Les tolérances géométriques sont généralement combinées au dimensionnement pour spécifier la forme précise et les exigences d'assemblage d'une pièce. Par exemple :

- Tolérances géométriques des trous : souvent utilisées pour spécifier la position et l'écart des trous dans un plan.

- Tolérances géométriques de l'arbre : peuvent inclure la rectitude, la rondeur ou la concentricité.

3.2Applications des tolérances géométriques

Dans la pratique, les tolérances géométriques sont utilisées en complément d'autres tolérances dimensionnelles pour garantir que le produit puisse fonctionner correctement pendant l'assemblage et l'utilisation. La norme ISO 1101 fournit des règles détaillées pour l'interprétation et l'application de ces symboles de tolérance afin de garantir que les processus de fabrication répondent aux spécifications de conception.

3.3Tables de tolérances géométriques courantes

| Type de tolérance | Symbole | Signification | Domaine d'application |

| Rectitude | ⎯ | Garantit qu'une surface ou une ligne se trouve dans une plage de rectitude spécifiée | Utilisé pour tous les contours et surfaces linéaires |

| Platitude | ▭ | Assure qu'une surface est plane, avec tous les points dans un plan spécifié | Utilisé pour les pièces usinées à plat |

| Rondeur | O | Garantit qu'un contour se situe dans une plage de rondeur spécifiée | Utilisé pour les éléments circulaires tels que les arbres et les trous |

| Cylindricité | ◯ | Garantit qu'une surface cylindrique se situe dans une plage de cylindricité spécifiée | Utilisé pour toutes les pièces cylindriques |

| Perpendicularité | ⊥ | Assure une relation perpendiculaire entre deux surfaces ou axes | Utilisé pour les pièces nécessitant un assemblage précis |

| Parallélisme | ∥ | Assure que deux surfaces ou lignes sont parallèles | Utilisé pour les composants nécessitant un assemblage précis |

4.0ISO 2768 : Tolérances générales pour les dimensions

ISO 2768 Fournit des lignes directrices générales sur les tolérances dimensionnelles en conception mécanique, incluant les tolérances dimensionnelles linéaires et angulaires. Elle est souvent utilisée pour les dimensions non critiques qui ne nécessitent pas de contrôle précis des tolérances. Pour le poinçonnage de tubes, cette norme permet de maintenir une précision dimensionnelle globale pour les pièces qui ne sont pas directement impliquées dans des connexions fonctionnelles clés, mais qui doivent néanmoins respecter les normes de qualité.

4.1Tableau des tolérances ISO 2768 – Tolérances générales pour les dimensions linéaires

| Dimensions (mm) | Tolérance (mm) |

| 0.5 – 3 | ±0,05 |

| 3 – 6 | ±0,10 |

| 6 – 30 | ±0,15 |

| 30 – 120 | ±0,20 |

| 120 – 400 | ±0,30 |

| 400 – 1000 | ±0,50 |

4.2Tableau des tolérances ISO 2768 – Tolérances générales pour les dimensions angulaires

| Angle (°) | Tolérance (°) |

| 0 – 10 | ±1,0 |

| 10 – 30 | ±1,5 |

| 30 – 90 | ±2,0 |

| 90 – 180 | ±2,5 |

Ces tolérances sont appliquées pour garantir que les pièces peuvent être assemblées correctement, même si elles ne sont pas aussi critiques en termes de précision dimensionnelle.

5.0Positionnement des trous et autres considérations spéciales

Outre les tolérances dimensionnelles et géométriques, le contrôle de la position des trous est un autre facteur critique dans le poinçonnage de tubes. La position des trous, par rapport à la structure globale du tube, doit respecter les tolérances de positionnement spécifiées dans la conception. La norme ISO 1101 spécifie comment définir les tolérances de positionnement des trous, garantissant que les trous sont perforés aux bons endroits par rapport au tube.

Tolérance de position (ISO 1101):La tolérance de position définit l'écart acceptable pour l'emplacement d'un trou. Elle est généralement définie par un point de référence ou une référence et est essentielle pour garantir que les trous s'alignent correctement avec d'autres pièces, par exemple lorsque les tuyaux sont soudés ou équipés d'autres composants.

6.0Guide de dégagement pour le poinçonnage de l'acier doux

| Guide de dégagement pour le poinçonnage de l'acier doux | |||||||||||||||||||

| Épaisseur de l'acier doux | |||||||||||||||||||

| Punch Taille |

1/8 | 1/4 | 3/8 | 1/2 | 5/8 | 3/4 | 7/8 | 1″ | |||||||||||

| 3/16 | 13/64 | ||||||||||||||||||

| 1/4 | 17/64 | ||||||||||||||||||

| 5/16 | 21/64 | 11/32 | |||||||||||||||||

| 3/8 | 25/64 | 13/32 | 13/32 | ||||||||||||||||

| 7/16 | 29/64 | 15/32 | 15/32 | ||||||||||||||||

| 1/2 | 33/64 | 17/32 | 17/32 | 9/16 | |||||||||||||||

| 9/16 | 37/64 | 19/32 | 19/32 | 5/8 | |||||||||||||||

| 5/8 | 41/64 | 21/32 | 21/32 | 11/16 | 11/16 | ||||||||||||||

| 11/16 | 45/64 | 23/32 | 23/32 | 3/4 | 3/4 | ||||||||||||||

| 3/4 | 49/64 | 25/32 | 25/32 | 13/16 | 13/16 | 27/32 | |||||||||||||

| 13/16 | 53/64 | 27/32 | 27/32 | 7/8 | 7/8 | 29/32 | |||||||||||||

| 7/8 | 57/64 | 29/32 | 29/32 | 15/16 | 15/16 | 31/32 | 31/32 | ||||||||||||

| 15/16 | 61/64 | 31/32 | 31/32 | 1 | 1 | 1-1/32 | 1-1/32 | ||||||||||||

| 1 | 1-1/64 | 1-1/32 | 1-1/32 | 1-1/16 | 1-1/16 | 1-3/32 | 1-3/32 | 1-1/8 | |||||||||||

| 1-1/16 | 1-5/64 | 1-3/32 | 1-3/32 | 1-1/8 | 1-1/8 | 1-5/32 | 1-5/32 | 1-3/16 | |||||||||||

| 1-1/8 | 1-9/64 | 1-5/32 | 1-5/32 | 1-3/16 | 1-3/16 | 1-7/32 | 1-7/32 | 1-1/4 | |||||||||||

| 1-3/16 | 1-13/64 | 1-7/32 | 1-7/32 | 1-1/4 | 1-1/4 | 1-9/32 | 1-9/32 | 1-5/16 | |||||||||||

| 1-1/4 | 1-17/64 | 1-9/32 | 1-9/32 | 1-5/16 | 1-5/16 | 1-11/32 | 1-11/32 | 1-3/8 | |||||||||||

| 1-5/16 | 1-21/64 | 1-11/32 | 1-11/32 | 1-3/8 | 1-3/8 | 1-13/32 | 1-13/32 | 1-7/16 | |||||||||||

| 1-3/8 | 1-25/64 | 1-13/32 | 1-13/32 | 1-7/16 | 1-7/16 | 1-15/32 | 1-15/32 | 1-1/2 | |||||||||||

| 1-7/16 | 1-29/64 | 1-15/32 | 1-15/32 | 1-1/2 | 1-1/2 | 1-17/32 | 1-17/32 | 1-9/16 | |||||||||||

| 1-1/2 | 1-33/64 | 1-17/32 | 1-17/32 | 1-9/16 | 1-9/16 | 1-19/32 | 1-19/32 | 1-5/8 | |||||||||||

7.0Tonnage recommandé pour le poinçonnage de l'acier doux

| Tonnage recommandé pour le poinçonnage de l'acier doux | |||||||||||||||||||||

| Épaisseur de Acier doux |

Taille du poinçon | ||||||||||||||||||||

| 3/16 | 1/4 | 5/16 | 3/8 | 7/16 | 1/2 | 9/16 | 5/8 | 11/16 | 3/4 | 13/16 | 7/8 | 15/16 | 1″ | 1-1/8 | 1-1/4 | ||||||

| 3/16 1/4 |

.187 | 3 | 4 | 5 | 6 | 7 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 17 | 19 | ||||

| .250 | 5 | 6 | 8 | 9 | 10 | 11 | 12 | 14 | 15 | 16 | 18 | 19 | 20 | 22 | 25 | ||||||

| 3/8 | .375 | 11 | 13 | 15 | 17 | 19 | 21 | 22 | 24 | 26 | 28 | 30 | 34 | 38 | |||||||

| 1/2 | .500 | 20 | 22 | 25 | 28 | 30 | 32 | 35 | 38 | 40 | 45 | 50 | |||||||||

| 5/8 | .625 | 31 | 34 | 38 | 41 | 44 | 47 | 50 | 56 | 62 | |||||||||||

| 3/4 | .750 | 45 | 49 | 52 | 56 | 60 | 68 | 75 | |||||||||||||

| 7/8 | .875 | 61 | 66 | 70 | 79 | 88 | |||||||||||||||

| 1 | |||||||||||||||||||||

| 1.000 | 80 | 90 | |||||||||||||||||||

7.1Conclusion

Les normes de tolérance ISO jouent un rôle crucial pour garantir que le poinçonnage des tubes et d'autres opérations d'usinage sont effectués avec précision. En respectant ces normes reconnues à l'échelle internationale, les fabricants peuvent s'assurer que les trous perforés répondent aux exigences dimensionnelles et géométriques, ce qui permet d'obtenir des produits fiables et de haute qualité.

7.2Annexe : Tolérances couramment utilisées dans le poinçonnage de tuyaux

| Taper | Tolérance (mm) | Remarques |

| Diamètre du trou | ±0,10 – ±0,20 | En fonction de la taille et du matériau du tuyau |

| Position du trou | ±0,10 – ±0,20 | Basé sur le point de référence ou la donnée |

| Perpendicularité | ±0,05 – ±0,10 | Assure que les trous sont perpendiculaires au tuyau |

| Rondeur des trous | ±0,05 – ±0,10 | Assure que les trous restent circulaires |

| Planéité du trou | ±0,05 – ±0,10 | Assure que la surface du trou perforé reste plane |

En se référant à ces tableaux et en suivant les normes appropriées, les fabricants peuvent s'assurer que le processus de poinçonnage maintient la précision et que les tuyaux s'emboîtent correctement dans le produit final.

https://www.dimensionalconsulting.com/tolerance-of-position.html

https://slideplayer.com/slide/15857807/

https://www.clevelandsteeltool.com/