- 1.0 Causes de contrainte et de déformation lors du cintrage des tubes

- 2.0 Méthodes de détection des contraintes et des déformations dans les tubes pliés

- 3.0 Solutions : Méthodes efficaces pour résoudre les problèmes de contrainte et de déformation

- 4.0 Questions et réponses courantes sur les contraintes et la déformation lors du cintrage des tubes

Introduction:

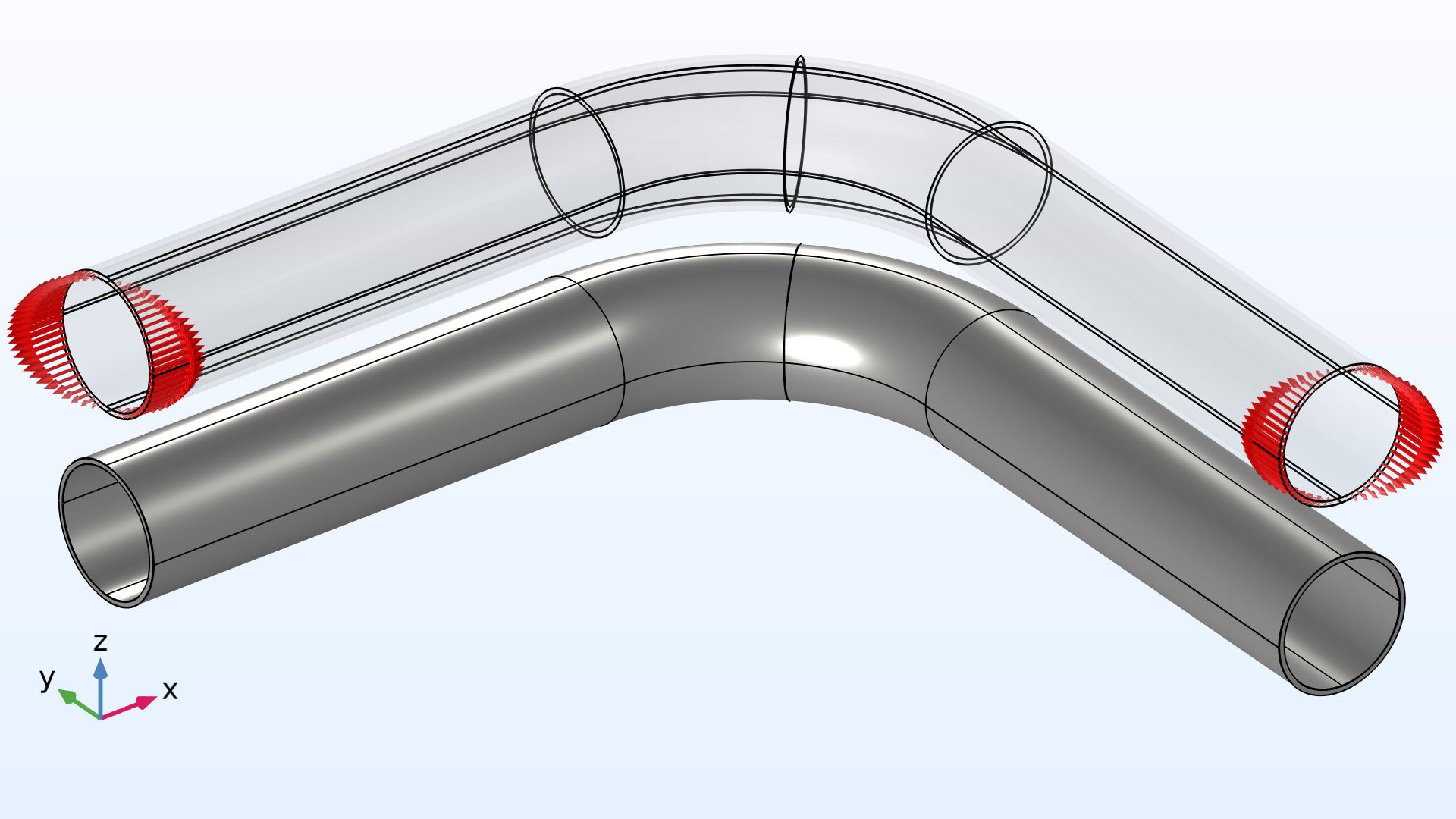

Les tubes de cintrage sont des composants essentiels dans de nombreux secteurs, notamment la construction, l'automobile, l'aéronautique et l'ingénierie chimique, en raison de leur grande quantité et de leur diversité. Ces pièces répondent aux exigences croissantes en matière de légèreté et de résistance élevée des produits, tant du point de vue des matériaux que de la structure.

Cependant, au cours du processus de cintrage, des problèmes de contrainte et de déformation peuvent survenir, affectant les performances des tubes et pouvant potentiellement entraîner des problèmes structurels et d'autres problèmes.

Cet article vise à répondre aux questions et réponses liées aux contraintes et à la déformation dans les tubes de cintrage en acier inoxydable.

1.0 Causes de contrainte et de déformation lors du cintrage des tubes

1.1 Stress généré pendant le traitement

Taux de refroidissement : Lors du processus de pliage, des taux de refroidissement inégaux peuvent provoquer des différences de température au sein du matériau du tube, ce qui entraîne des propriétés mécaniques variées dans différentes régions et induit des contraintes thermiques. Lorsqu'il existe une différence significative dans les taux de refroidissement entre les régions, l'étirement ou contrainte de compression Des contraintes peuvent se former dans les zones de températures plus ou moins élevées. Cette répartition inégale des contraintes peut entraîner une déformation locale ou une accumulation de contraintes résiduelles, affectant la qualité du tube.

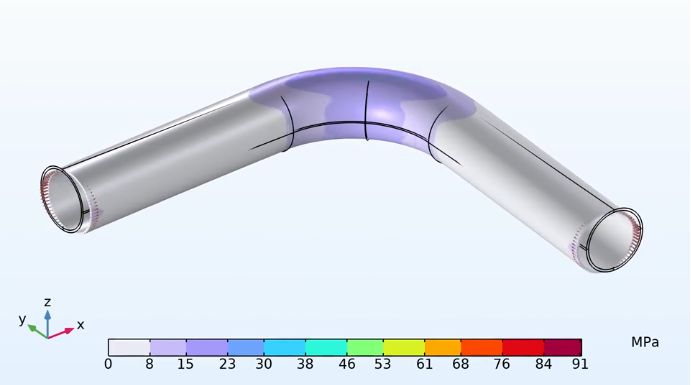

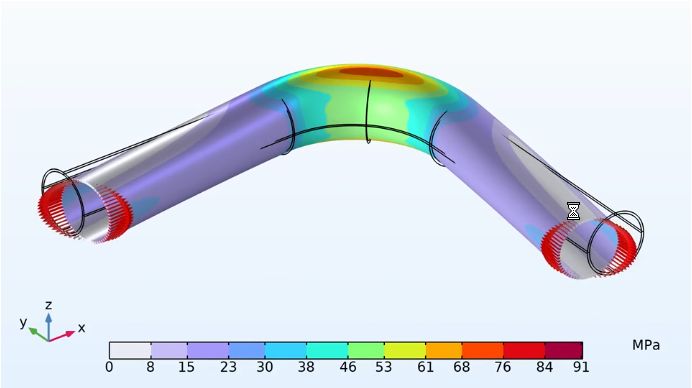

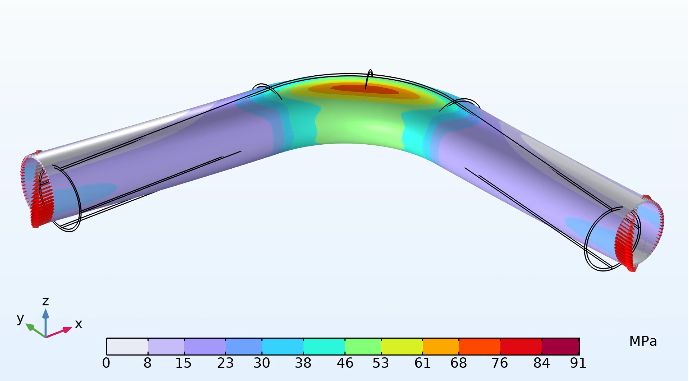

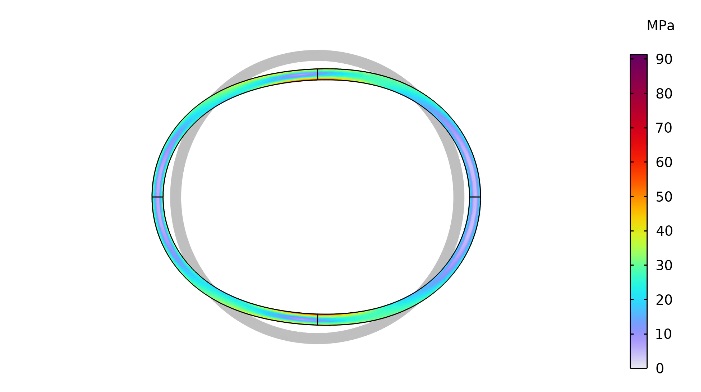

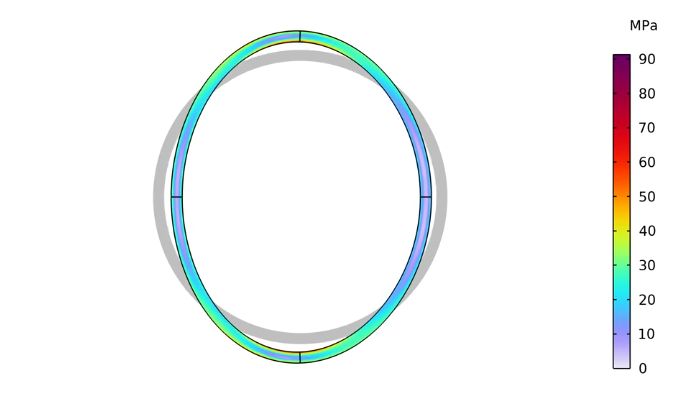

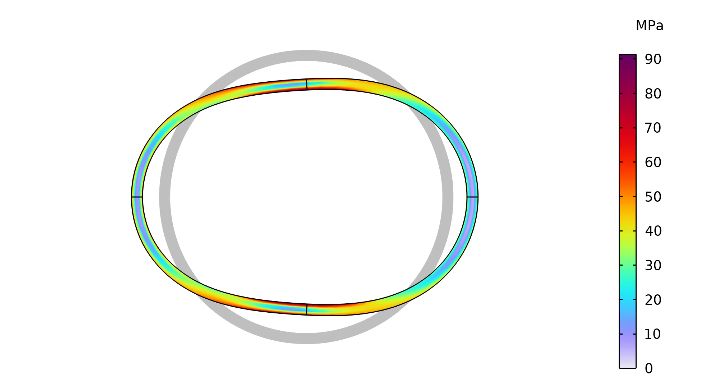

Processus de pliage : Lors du cintrage de tubes en acier inoxydable, des contraintes de traction se produisent sur le côté extérieur et des contraintes de compression sur le côté intérieur. La répartition inégale des contraintes dans les différentes pièces peut provoquer des déformations telles que l'ovalisation ou le plissement pendant le processus de cintrage.

Traitement incorrect : L'utilisation de moules ou de cintreuses inadaptés, de réglages CNC inappropriés, d'une vitesse de traitement excessive ou d'une mauvaise lubrification peuvent entraîner une concentration de contraintes localisée et une déformation irréversible du tube.

1.2 Impact des propriétés des matériaux

Stress interne : En particulier dans les matériaux métalliques laminés à froid, des contraintes internes dans le matériau peuvent être libérées pendant le pliage, provoquant une flexion ou un gauchissement, ce qui affecte la précision de la forme du tube.

Dureté élevée et Durcissement à froid: La dureté élevée de l'acier inoxydable peut entraîner un écrouissage à froid lors du pliage, ce qui entraîne une augmentation de la dureté de la surface du matériau sous contrainte de traction, le rendant plus cassant.

Élasticité et plasticité : L'acier inoxydable a tendance à avoir un rebond important lors du pliage, ce qui entraîne des écarts entre la forme finale du tube et les exigences de conception.

1.3 Mauvais réglages de l'équipement

Sélection inappropriée du moule de cintrage : Le choix de moules avec des dimensions, des rayons de courbure ou un matériau incorrects pour la cintreuse peut affecter la répartition des contraintes et la déformation du tube.

Contrôle de la vitesse de pliage incorrect : Des erreurs de programmation de la cintreuse ou le non-réglage de la vitesse de pliage en fonction des différents matériaux peuvent entraîner une contrainte inégale sur le matériau, en particulier pendant les étapes initiales et finales du pliage, conduisant à une surdéformation localisée ou à une distorsion de forme.

2.0 Méthodes de détection des contraintes et des déformations dans les tubes pliés

2.1 Outils d'inspection visuelle et de mesure

Inspection visuelle : Vérification des fissures, des rayures, des bosses ou d'autres défauts sur la surface du tube à l'œil nu ou à l'aide d'une loupe.

Pieds à coulisse et micromètres : Mesure du diamètre extérieur, du diamètre intérieur et de l'épaisseur de la paroi pour vérifier la précision dimensionnelle et évaluation de la rondeur, du diamètre et du rayon de courbure du tube pour garantir qu'ils répondent aux exigences de conception.

2.2 Test d'échantillon de référence

Comparer le tube avec des échantillons standard pour déterminer s’il répond aux exigences de conception.

2.3 Test de tolérance standard

Test du rayon de courbure, de l'angle, des dimensions et de la forme du tube conformément aux normes de tolérance.

2.4 Contrôles non destructifs de haute précision

- Diffraction des rayons X (DRX)

- Contrôle par ultrasons

- Essais par particules magnétiques

- Machine à mesurer tridimensionnelle (MMT)

- Technologie de numérisation laser

3.0 Solutions : Méthodes efficaces pour résoudre les problèmes de contrainte et de déformation

3.1 Optimiser le rayon de courbure

Rayon de courbure : choisissez un rayon de courbure approprié en fonction de l'épaisseur de la paroi du tube et des propriétés du matériau. Un rayon trop petit peut entraîner un étirement excessif du côté extérieur et une compression du côté intérieur, ce qui entraîne une déformation.

Suivez le principe du « rayon de courbure minimum » : le rayon de courbure minimum est généralement de 3 à 5 fois le diamètre du tube pour réduire la concentration de contraintes.

3.2 Contrôle de la vitesse de pliage

Vitesse de pliage : une vitesse de pliage trop rapide peut entraîner une répartition inégale des contraintes, provoquant une déformation et un rebond localisés. À l'inverse, une vitesse trop lente peut induire un écrouissage à froid. cintreuses de tubes avec des systèmes de contrôle CNC, il est possible de programmer des vitesses de pliage différentes pour différents matériaux.

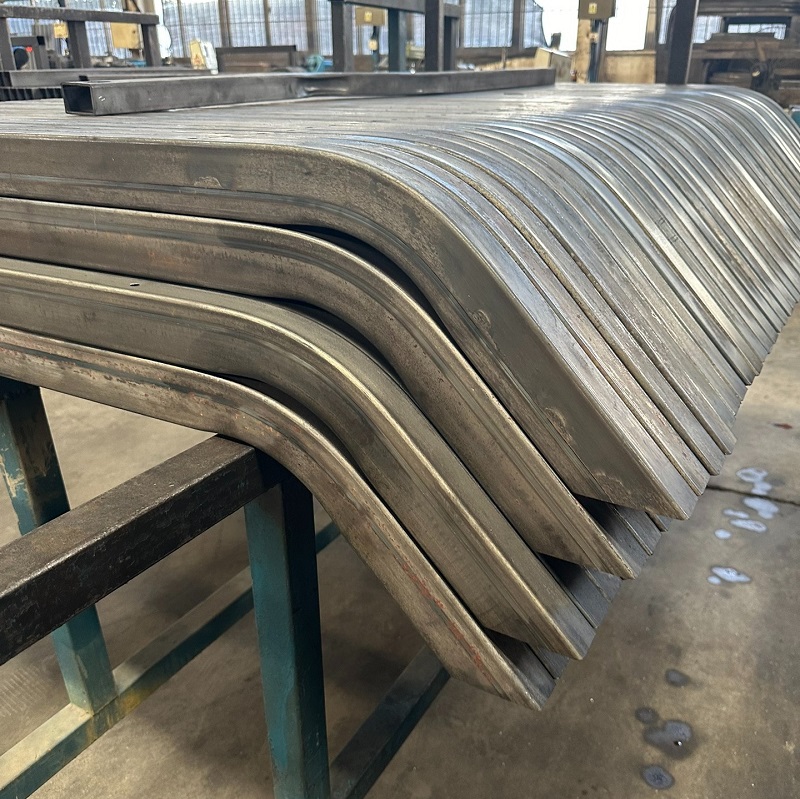

3.3 Utiliser le procédé de pliage multi-passes

Pliage en plusieurs étapes : l'exécution de plusieurs étapes de pliage peut réduire efficacement la contrainte de chaque pliage, diminuant ainsi le rebond et la déformation.

3.4 Moules de machines de pliage personnalisés

Choisissez des moules de cintrage adaptés avec des rayons de courbure et des dimensions appropriés aux spécifications du tube, et entretenez régulièrement les moules pour garantir une surface lisse, réduisant ainsi les dommages au tube pendant le cintrage.

4.0 Questions et réponses courantes sur les contraintes et la déformation lors du cintrage des tubes

Quels types de contraintes se produisent lors du cintrage des tubes métalliques ?

Contrainte de traction (côté extérieur), contrainte de compression (côté intérieur) et contrainte de cisaillement.

Quelle est la relation entre le rayon de courbure minimum et la contrainte ?

Un rayon plus petit entraîne une contrainte plus élevée, ce qui peut entraîner la défaillance des propriétés d'origine du matériau.

Pourquoi une contrainte résiduelle se produit-elle lors de la flexion ?

La contrainte résiduelle se produit parce que la contrainte interne n'a pas été entièrement libérée pendant le processus de pliage.

Comment réduire la déformation lors du pliage ?

Utilisez des outils de pliage appropriés et des cintreuses à commande numérique par ordinateur pour gérer le rayon, en évitant un étirement ou une compression excessive.

Qu’est-ce que le phénomène de rebond ?

Le rebond se produit lorsque le matériau revient partiellement à sa forme initiale après avoir été plié, provoquant des écarts.

Références

- Les contraintes intrigantes dans les coudes de tuyaux https://www.comsol.com/blogs/the-intriguing-stresses-in-pipe-bends

- Contexte des SIF et des indices de contrainte pour les charges de moment des composants de tuyauterie https://www.osti.gov/biblio/841246

- Facteurs d'intensification des contraintes (facteurs i), facteurs de flexibilité (facteurs k) et leur détermination pour les composants de tuyauterie métalliquesB31J – 2017 https://www.asme.org/codes-standards/find-codes-standards/b31j-stress-intensification-factors-flexibility-factors-determination-metallic-piping-components/2017/pdf