Introducción:

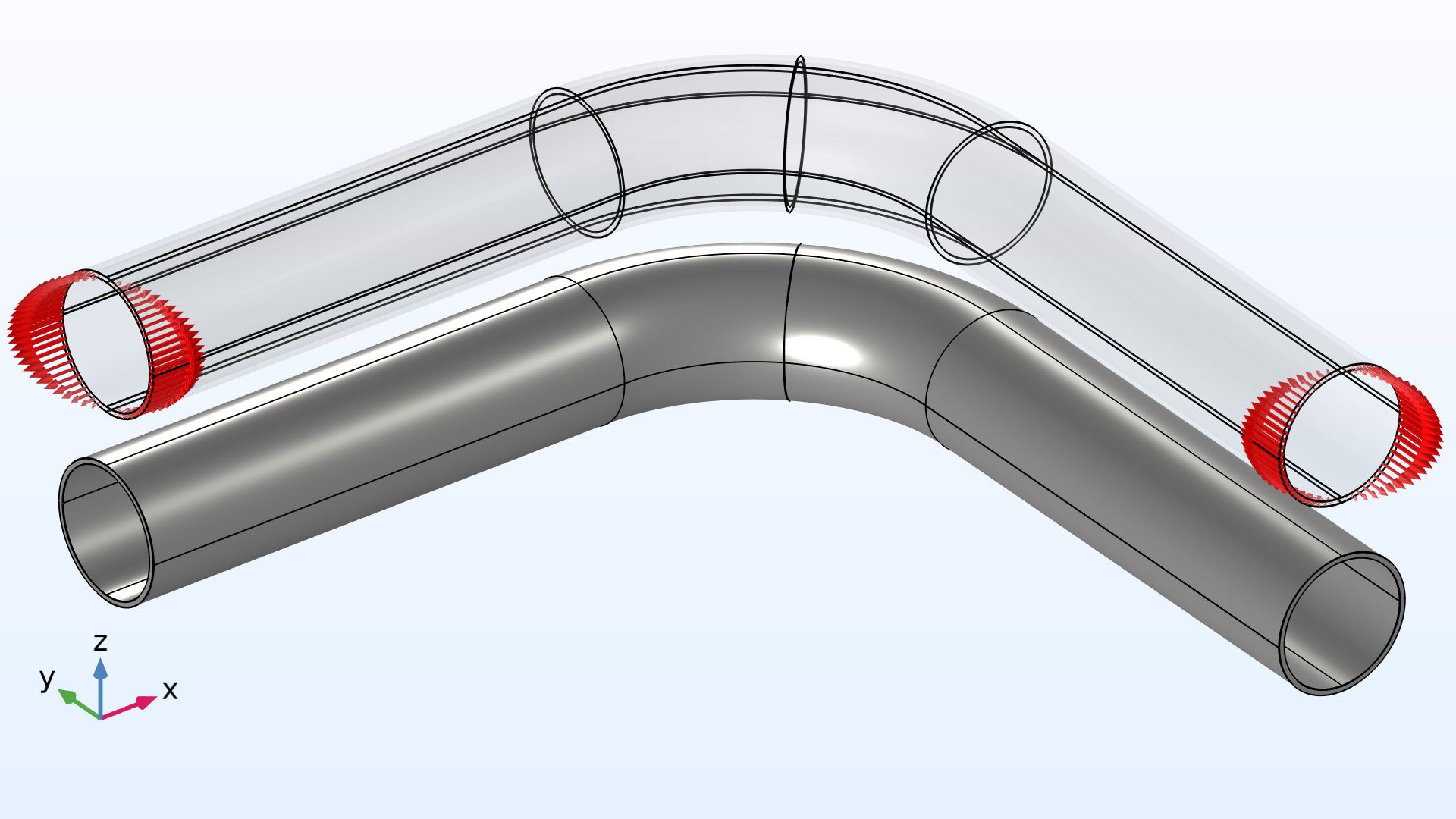

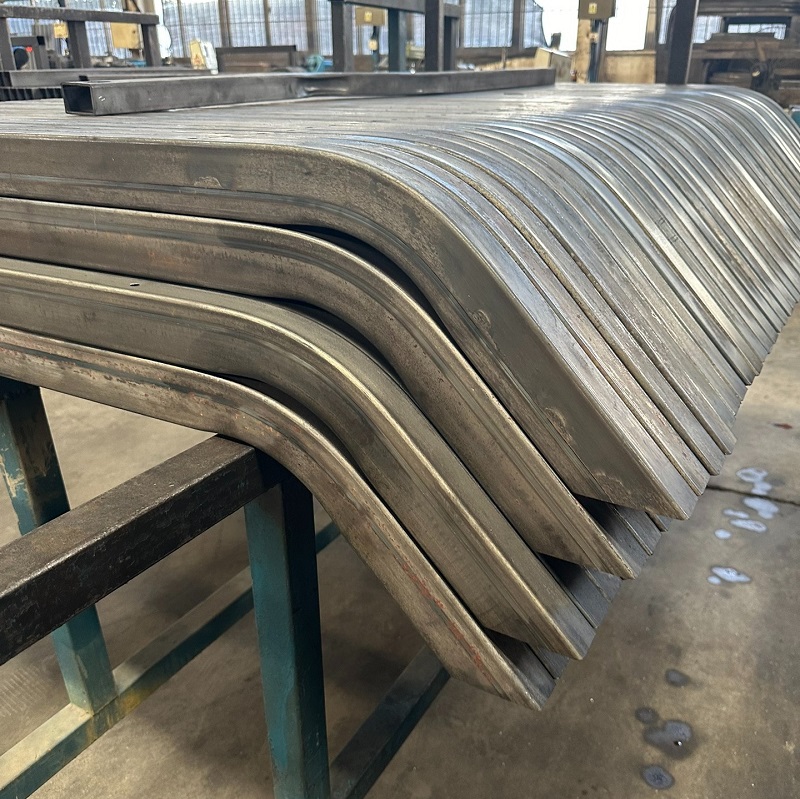

Los tubos curvados son componentes cruciales en diversas industrias, incluidas la construcción, la automoción, la aeronáutica y la ingeniería química, debido a su gran cantidad y a su diversidad de tipos. Estas piezas satisfacen las crecientes demandas de aligeramiento de peso y alta resistencia de los productos, tanto desde el punto de vista estructural como del material.

Sin embargo, durante el proceso de doblado, pueden surgir problemas de tensión y deformación, que afectan el rendimiento de los tubos y pueden provocar problemas estructurales y otros problemas.

Este artículo tiene como objetivo abordar preguntas y respuestas relacionadas con el estrés y la deformación en los tubos de curvatura de acero inoxidable.

1.0Causas de tensión y deformación en tubos doblados

1.1Estrés generado durante el procesamiento

Velocidad de enfriamiento: En el proceso de doblado, las velocidades de enfriamiento desiguales pueden provocar diferencias de temperatura en el material del tubo, lo que genera propiedades mecánicas variadas en diferentes regiones e induce estrés térmico. Cuando hay una diferencia significativa en las velocidades de enfriamiento entre las regiones, se produce estiramiento o tensión compresiva Se pueden formar en las zonas de temperaturas más altas y más bajas tensiones. Esta distribución desigual de la tensión puede provocar deformaciones locales o acumulación de tensión residual, lo que afecta a la calidad del tubo.

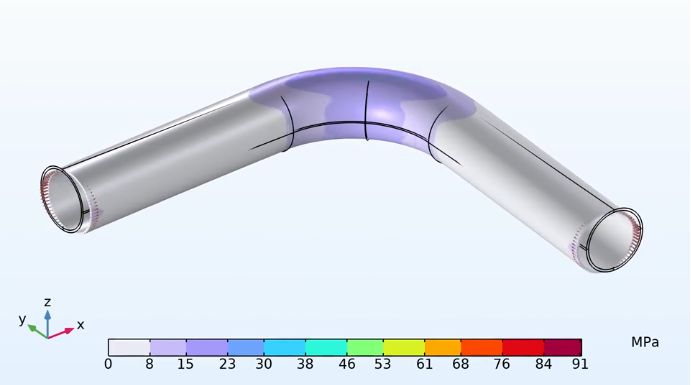

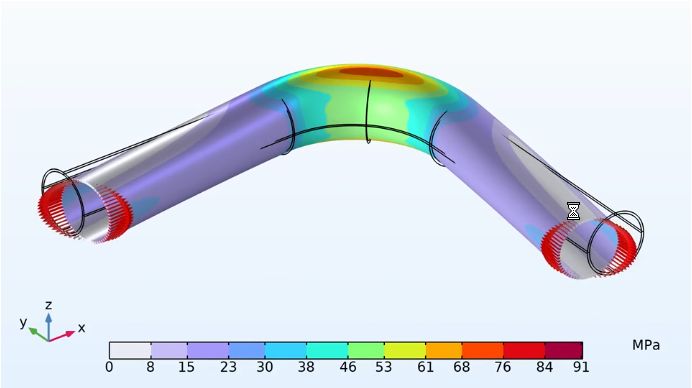

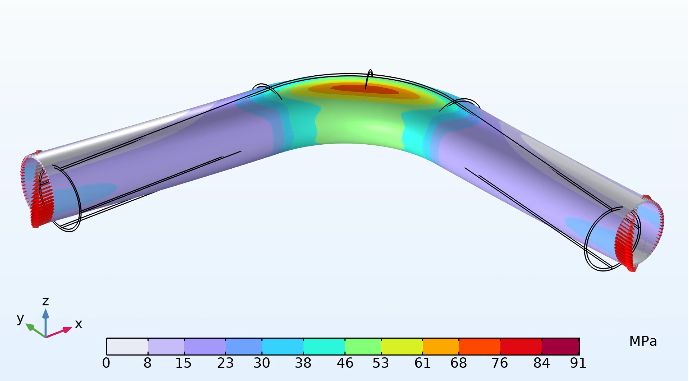

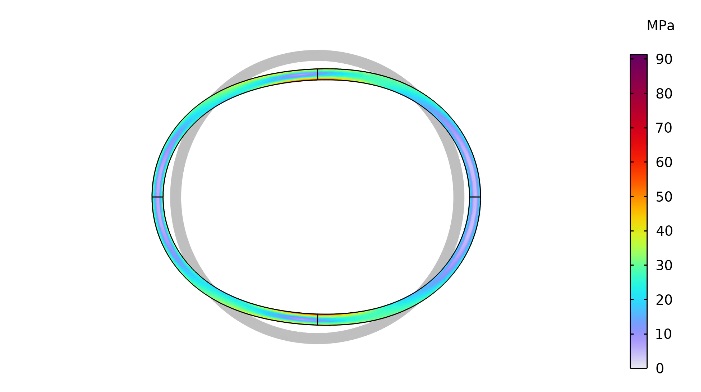

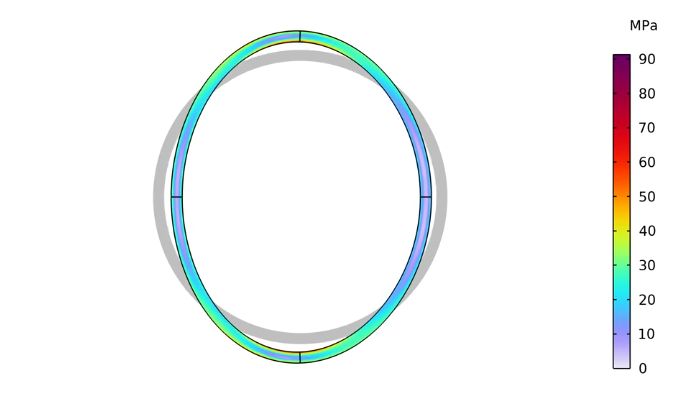

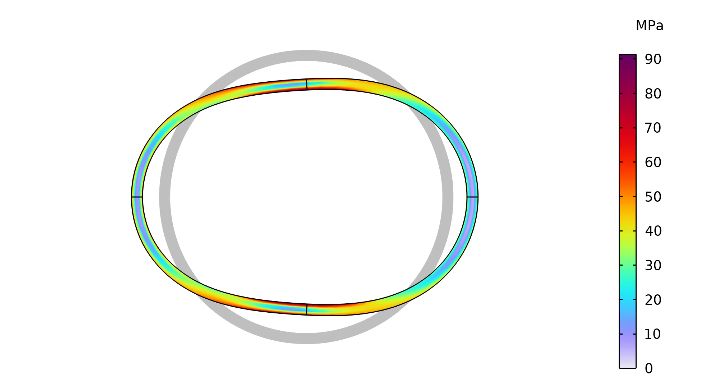

Proceso de doblado: Durante el doblado de tubos de acero inoxidable, se produce tensión de tracción en el lado exterior, mientras que tensión de compresión en el lado interior. La distribución desigual de la tensión en las distintas partes puede provocar deformaciones, como ovalización o arrugas, durante el proceso de doblado.

Procesamiento inadecuado: El uso de moldes o máquinas dobladoras inadecuados, configuraciones incorrectas del CNC, velocidad de procesamiento excesiva o lubricación deficiente pueden provocar una concentración de tensión localizada y una deformación irreversible en el tubo.

1.2Impacto de las propiedades de los materiales

Estrés interno: Especialmente en materiales metálicos laminados en frío, la tensión interna del material puede liberarse durante el doblado, causando curvatura o deformación que afecta la precisión de la forma del tubo.

Alta dureza y Endurecimiento por trabajo en frío: La alta dureza del acero inoxidable puede provocar un endurecimiento por trabajo en frío durante el doblado, lo que hace que la dureza de la superficie del material aumente bajo tensión de tracción, volviéndolo más frágil.

Elasticidad y plasticidad: El acero inoxidable tiende a tener un rebote significativo durante el doblado, lo que genera desviaciones entre la forma final del tubo y los requisitos de diseño.

1.3Configuraciones inadecuadas del equipo

Selección inadecuada del molde de doblado: La elección de moldes con dimensiones, radios de curvatura o materiales incorrectos para la máquina dobladora puede afectar la distribución de la tensión y la deformación del tubo.

Control de velocidad de plegado incorrecto: Los errores en la programación de la máquina dobladora o no ajustar la velocidad de doblado de acuerdo a los diferentes materiales pueden generar tensiones desiguales en el material, especialmente durante las etapas inicial y final del doblado, lo que lleva a una sobredeformación localizada o distorsión de la forma.

2.0Métodos de detección de tensiones y deformaciones en tubos curvados

2.1Herramientas de inspección visual y medición

Inspección visual: Comprobación de grietas, arañazos, abolladuras u otros defectos en la superficie del tubo a simple vista o con una lupa.

Calibradores y Micrómetros: Medir el diámetro exterior, el diámetro interior y el espesor de la pared para comprobar la precisión dimensional y evaluar la redondez, el diámetro y el radio de curvatura del tubo para garantizar que cumplan con los requisitos de diseño.

2.2Prueba de muestra de referencia

Comparar el tubo con muestras estándar para determinar si cumple con los requisitos de diseño.

2.3Prueba estándar de tolerancia

Probar el radio de curvatura, el ángulo, las dimensiones y la forma del tubo de acuerdo con los estándares de tolerancia.

2.4Pruebas no destructivas de alta precisión

- Difracción de rayos X (DRX)

- Prueba ultrasónica

- Prueba de partículas magnéticas

- Máquina de medición por coordenadas (CMM)

- Tecnología de escaneo láser

3.0Soluciones: métodos efectivos para abordar problemas de estrés y deformación

3.1Optimizar el radio de curvatura

Radio de curvatura: Elija un radio de curvatura adecuado en función del espesor de la pared del tubo y las propiedades del material. Un radio demasiado pequeño puede provocar un estiramiento excesivo en el lado exterior y una compresión excesiva en el lado interior, lo que da como resultado una deformación.

Siga el principio del “radio de curvatura mínimo”: el radio de curvatura mínimo suele ser de 3 a 5 veces el diámetro del tubo para reducir la concentración de tensión.

3.2Control de velocidad de flexión

Velocidad de doblado: Una velocidad de doblado demasiado rápida puede provocar una distribución desigual de la tensión, lo que provoca deformación localizada y rebote. Por el contrario, una velocidad demasiado lenta puede inducir el endurecimiento por trabajo en frío. máquinas dobladoras de tubos Con sistemas de control CNC se pueden programar para manejar velocidades de plegado para diferentes materiales.

3.3Utilice el proceso de doblado de múltiples pasadas

Doblado en múltiples pasos: realizar múltiples pasos de doblado puede reducir eficazmente la tensión de cada curva, disminuyendo así el rebote y la deformación.

3.4Moldes personalizados para máquinas dobladoras

Elija moldes de doblado adecuados con radios de curvatura y dimensiones apropiadas para las especificaciones del tubo, y realice el mantenimiento periódico de los moldes para garantizar una superficie lisa, reduciendo así los daños al tubo durante el doblado.

4.0Preguntas y respuestas frecuentes sobre la tensión y la deformación en el doblado de tubos

¿Qué tipos de tensiones se producen al doblar tubos metálicos?

Esfuerzo de tracción (lado exterior), esfuerzo de compresión (lado interior) y esfuerzo cortante.

¿Cuál es la relación entre el radio de curvatura mínimo y la tensión?

Un radio más pequeño genera mayor estrés, lo que potencialmente puede provocar que las propiedades originales del material fallen.

¿Por qué se produce tensión residual durante la flexión?

La tensión residual se produce porque la tensión interna no se ha liberado completamente durante el proceso de doblado.

¿Cómo reducir la deformación durante la flexión?

Utilice herramientas de doblado adecuadas y máquinas de doblado controladas por CNC para gestionar el radio, evitando estiramientos o compresiones excesivas.

¿Qué es el fenómeno del rebote?

El rebote es cuando el material vuelve parcialmente a su forma original después de doblarse, provocando desviaciones.

Referencias

- Las intrigantes tensiones en las curvas de las tuberías https://www.comsol.com/blogs/the-intriguing-stresses-in-pipe-bends

- Antecedentes de los SIF y los índices de tensión para cargas de momento de componentes de tuberías https://www.osti.gov/biblio/841246

- Factores de intensificación de esfuerzos (factores i), factores de flexibilidad (factores k) y su determinación para componentes de tuberías metálicasB31J – 2017 https://www.asme.org/codes-standards/find-codes-standards/b31j-stress-intensification-factors-flexibility-factors-determination-metallic-piping-components/2017/pdf