- 1.0¿Cuáles son las diferencias entre las correas C y las correas Z?

- 2.0¿Cuándo conviene elegir correas C?

- 3.0¿Por qué se prefieren las correas Z para techos de grandes luces?

- 4.0Métodos de instalación detallados para correas C y correas Z

- 5.0Problemas comunes y guía de mantenimiento de correas

- 6.0Cómo elegir correas adecuadas para la construcción de estructuras de acero

- 7.0Comparación de los procesos de fabricación de correas C y correas Z

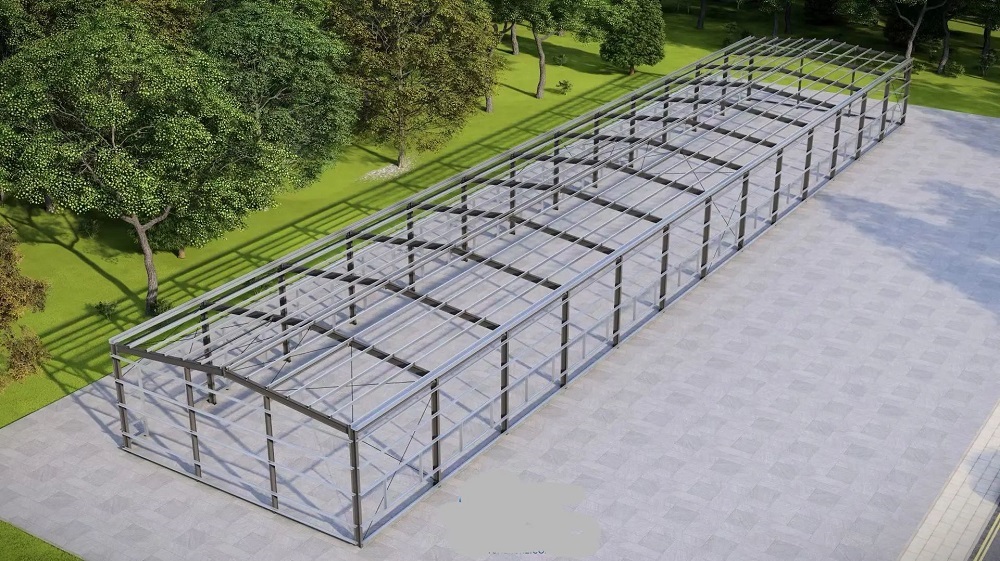

Las correas C y Z son componentes estructurales esenciales en la construcción de edificios modernos, ya que brindan soporte y refuerzo a las estructuras de techos y paredes. Se utilizan comúnmente para columnas, vigas, vigas maestras, montantes, pisos, piezas compuestas y otros componentes.

En este artículo, profundizaremos en las diferentes características e importancia de las correas C y las correas Z y discutiremos cómo hacer la mejor elección en función de los requisitos específicos.

1.0¿Cuáles son las diferencias entre las correas C y las correas Z?

1.1Forma de la sección transversal

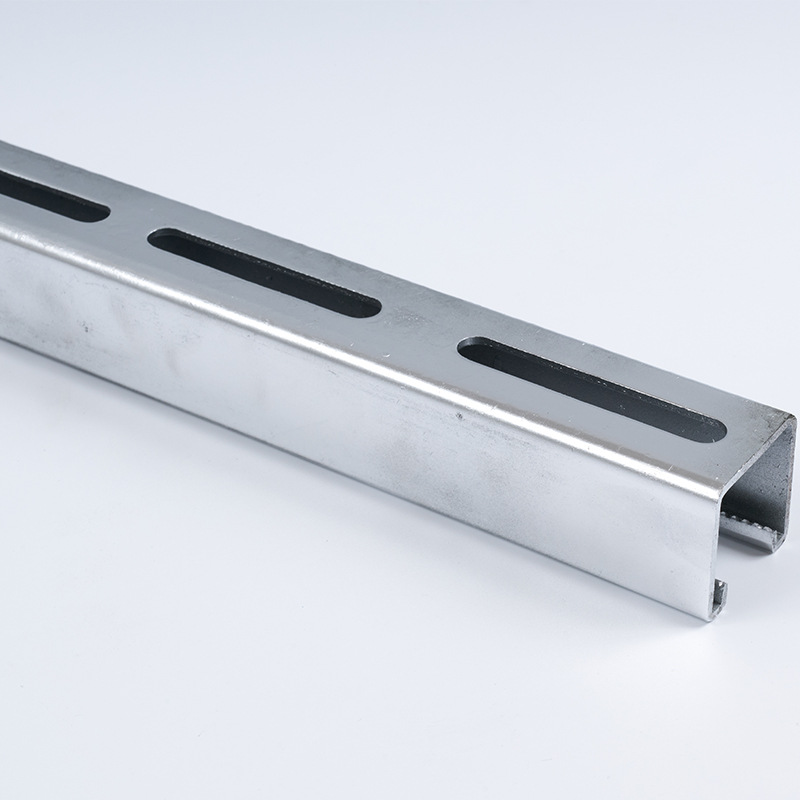

Correas C: La sección transversal se asemeja a la letra “C”. Tienen una estructura simétrica con un diseño de ranura abierta, generalmente en un ángulo de 90 grados, que es perpendicular a su base.

Correas Z: La sección transversal se asemeja a la letra “Z”, con dos ranuras conectadas y un ángulo que suele ser inferior a 90 grados, normalmente entre 60 y 75 grados. Son adecuadas para estructuras de edificios de mayor longitud.

1.2Capacidad de carga

Correas C: Adecuadas para edificios de longitudes cortas, las correas de sección C ofrecen un rendimiento estable bajo cargas uniformes.

Correas Z: Adecuadas para cargas mayores o edificios de mayor longitud, las correas de acero de sección Z proporcionan una resistencia relativamente alta a la torsión y la flexión, capaces de soportar cargas mayores con menos puntos de apoyo.

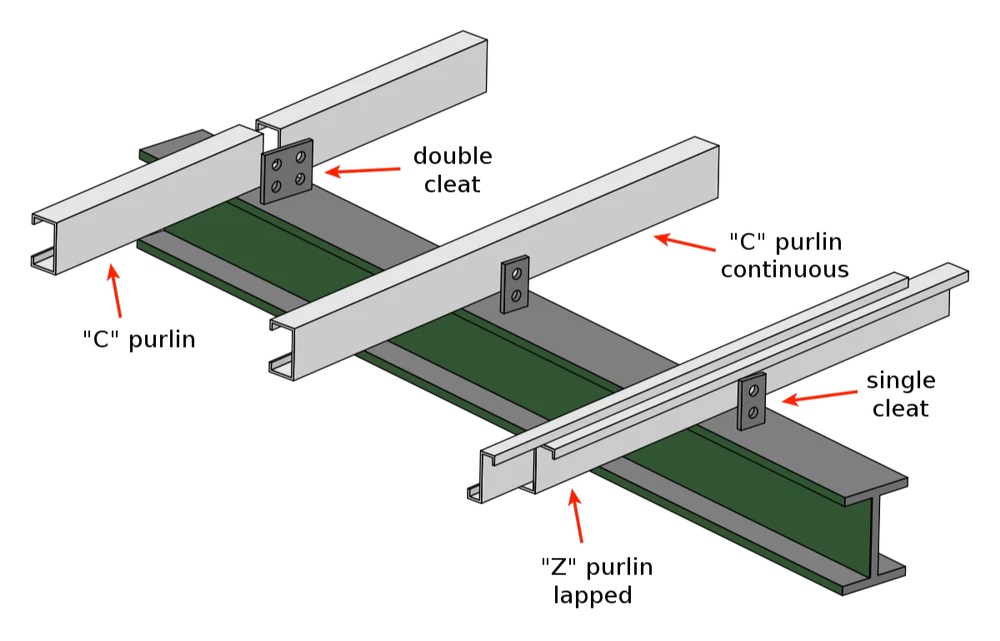

1.3Método de instalación

Instalación de correas C:

- Calcule la posición de instalación y el espaciado.

- Instalar soportes en la estructura de soporte.

- Utilice pernos para asegurar las correas C a los soportes.

- Asegúrese de que las correas estén alineadas y niveladas.

Instalación de correas Z:

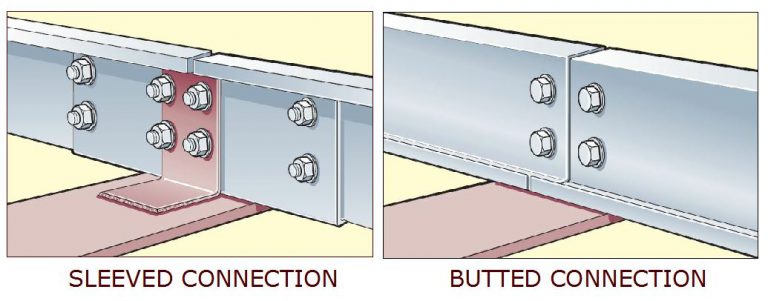

- Determinar la ubicación y el espaciamiento de las conexiones superpuestas.

- Superponga y conecte las correas Z de acuerdo con los planos de diseño.

- Asegure el área de superposición con pernos y conectores de acero en ángulo.

- Instalar elementos de soporte y refuerzos.

- Verifique la alineación y estabilidad de las áreas de superposición.

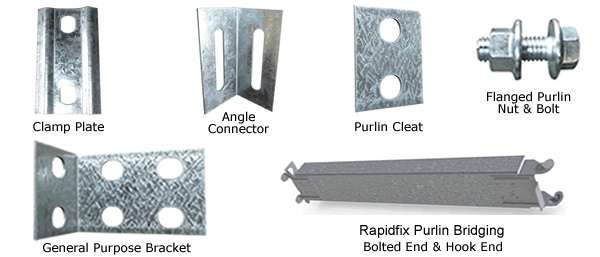

1.4Accesorios de instalación

Existen diferencias notables en las piezas necesarias para instalar correas C y correas Z:

Componentes de soporte

Correas C:Ménsulas: Componentes básicos de soporte para correas C, generalmente instaladas en columnas o paredes de acero de un edificio.

Asientos de correas: Conectado directamente a las correas C, proporcionando un soporte estable.

Correas Z:Componentes de soporte: a menudo se requieren estructuras de soporte adicionales para acomodar el diseño superpuesto de las correas Z, lo que garantiza una conexión segura entre las correas.

Componentes de soporte de superposición: Diseñado específicamente para soportar las secciones superpuestas de las correas Z, asegurando la estabilidad de la estructura general.

Sujetadores

Correas C:Pernos: se utilizan para asegurar las correas C a la estructura de soporte, generalmente se utilizan con soportes o asientos de correas.

Placas de conexión: En algunos casos, las placas de conexión se utilizan para asegurar las correas C a otros componentes estructurales.

Correas Z:Pernos de superposición: se utilizan para asegurar las secciones superpuestas de las correas Z, lo que garantiza una conexión fuerte entre las correas.

Conectores de acero en ángulo: se utilizan para mejorar la estabilidad de las conexiones entre correas Z y otros componentes estructurales, especialmente en puntos de superposición.

Componentes de refuerzo

Correas C:Costillas de refuerzo: Es posible que se requieran costillas de refuerzo adicionales en aplicaciones con tramos largos o cargas elevadas para mejorar la capacidad de carga.

Placas de refuerzo: se utilizan para aumentar la resistencia y la estabilidad de las correas C.

Correas Z:Costillas de refuerzo: normalmente se utilizan para mejorar el rendimiento torsional de las correas Z, especialmente en aplicaciones de grandes luces.

Componentes de soporte lateral: mejoran la estabilidad de las correas Z, evitando la deformación bajo carga.

Componentes finales

Correas C:Placas de extremo: se utilizan para cerrar los extremos de las correas.

Pernos de fijación de los extremos: aseguran la conexión entre los extremos de la correa y la estructura de soporte.

Correas Z:Componentes de soporte de extremo: debido al ángulo inclinado de las correas Z, generalmente se requieren componentes de soporte de extremo especiales para estabilizar la instalación de las correas.

Placas de extremo superpuestas: se utilizan para manipular los extremos superpuestos de las correas Z, lo que garantiza una conexión segura.

1.5Escenarios de aplicación

Correas C:

- Construcción ligera: se utiliza en edificios ligeros donde la instalación es fácil, como techos y estructuras de paredes para pequeñas fábricas, almacenes, salas de máquinas y techos residenciales.

- Luces de pequeña escala: Adecuado para sistemas de techos con luces más pequeñas.

- Opción rentable: ideal para proyectos con restricciones presupuestarias, que buscan reducir los costos de material y construcción.

Correas Z:

- Edificios de grandes luces: adecuado para techos y estructuras de paredes de edificios de grandes luces, como grandes plantas industriales, pabellones deportivos, centros de exposiciones y otras estructuras de gran escala.

- Estructuras complejas: Las correas en Z brindan soporte multidireccional, ofreciendo un soporte uniforme en múltiples direcciones y mejorando la estabilidad y seguridad general de la estructura.

- Proyectos de alto requerimiento: diseñados para edificios que necesitan soportar condiciones climáticas extremas, terremotos y otros desastres naturales.

2.0¿Cuándo conviene elegir correas C?

2.1Pendiente de techo baja

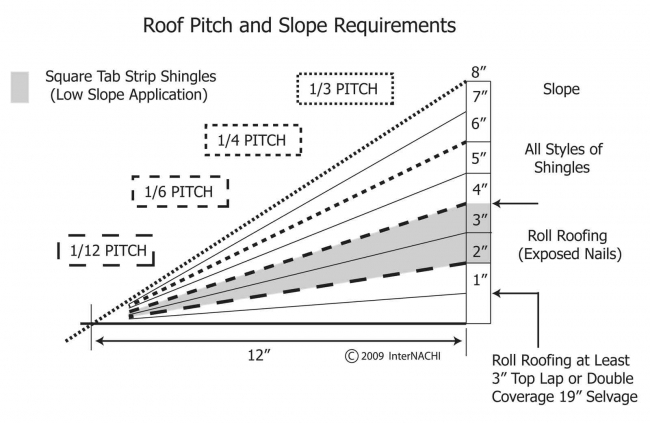

Cuando la pendiente del techo es relativamente pequeña (normalmente una pendiente i<1/3), las correas C se pueden diseñar como elementos de flexión unidireccional. Esto significa que, en pendientes más pequeñas, las correas C pueden soportar eficazmente las cargas del techo y mantener la estabilidad de la estructura.

2.2Construcción ligera o de pequeñas luces

Las correas C son adecuadas para edificios livianos que no requieren grandes luces, como pequeños almacenes, talleres y estructuras de techos residenciales.

2.3Rentabilidad

Las correas en forma de C son ideales para proyectos con presupuestos limitados o para aquellos que buscan rentabilidad. Las correas de acero con sección en C y las correas con canal en forma de C ofrecen una solución rentable para las necesidades de construcción.

2.4Facilidad de procesamiento e instalación

Las correas C se pueden cortar, perforar y conectar fácilmente según los requisitos del sitio, lo que las hace convenientes para una instalación rápida.

2.5Durabilidad y resistencia a la corrosión

Las correas C que han sido sometidas a galvanización por inmersión en caliente u otros tratamientos anticorrosión pueden mantener un rendimiento estable en diversos entornos, ofreciendo una larga vida útil. Estas correas C para techos son ideales para aplicaciones donde la durabilidad a largo plazo es una prioridad.

3.0¿Por qué se prefieren las correas Z para techos de grandes luces?

3.1Capacidad de carga y estabilidad superiores

Diseño estructural estable: La sección transversal de las correas en Z se asemeja a la letra “Z”, con dos alas paralelas entre sí. Este diseño mejora la resistencia a la flexión de las correas y facilita las conexiones con otras correas, soportes y estructuras, formando un sistema estable.

Distribución uniforme de la carga: en techos de grandes luces, las correas en Z pueden distribuir uniformemente las cargas del techo, lo que reduce la tensión en puntos individuales. Esta característica las hace ideales para proyectos de construcción a gran escala.

3.2Adecuado para cargas complejas y entornos de estrés.

Soporte multidireccional: la forma de la sección transversal de las correas en Z les permite brindar un soporte uniforme en múltiples direcciones, lo que las hace adecuadas para cargas complejas y requisitos de tensión, como cargas de viento y nieve. Esto es particularmente importante para techos de grandes luces.

Resistencia al viento: El diseño inherente de las correas Z ofrece una fuerte resistencia al viento, lo que garantiza la estabilidad estructural incluso en condiciones de viento fuerte.

3.3Facilidad de construcción e instalación

Producción estandarizada: Las correas Z generalmente se producen en tamaños y especificaciones estandarizados, lo que hace que sean fáciles de instalar en el lugar.

Conexiones sencillas: las bridas paralelas de las correas en Z facilitan las conexiones con otros componentes. Se pueden conectar de forma segura a los marcos de soporte, paneles de techo y otras estructuras mediante pernos, soldadura u otros métodos.

3.4Durabilidad y resistencia a la corrosión

Selección de materiales: Las correas Z generalmente están hechas de acero de alta calidad, que está galvanizado en caliente para lograr una excelente durabilidad y resistencia a la corrosión.

Adaptabilidad a diversos entornos: las correas Z pueden soportar diversos entornos hostiles, como altas temperaturas, humedad y condiciones corrosivas, durante un largo período.

4.0Métodos de instalación detallados para correas C y correas Z

4.1Método de instalación de correas C

4.2Preparación:

Medición y marcado: Mida y marque las posiciones de instalación de las correas de acuerdo con los planos de diseño.

Verificación de la estructura de soporte: verifique que la estructura de soporte (como columnas o paredes de acero) sea segura.

4.3Instalación del soporte:

Instalar soportes: Monte los soportes en la estructura de soporte, generalmente asegurándolos con pernos a las columnas o paredes de acero.

Espaciado entre soportes: El espaciado entre los soportes generalmente está determinado por la longitud y la carga de las correas.

4.4Instalación de correas:

Posición de las correas: Coloque las correas C sobre los soportes, asegurándose de que la línea central de las correas esté alineada con la estructura de soporte.

Fije las correas: utilice pernos para fijar las correas C a los soportes. Los puntos de fijación de las correas deben estar distribuidos de manera uniforme.

Verificar el nivel: use un nivel para verificar que las correas estén horizontales y ajuste los soportes según sea necesario para garantizar que las correas estén niveladas.

4.5Conexión y refuerzo:

Conexión de correas: normalmente se utilizan conectores o soportes adicionales para asegurar los puntos de conexión.

Medidas de refuerzo: Implementar las medidas de refuerzo necesarias, como añadir soportes laterales o arriostramientos.

4.6Comprobación de aceptación:

Verificar la instalación: inspeccione la instalación de las correas para asegurarse de que todos los pernos estén apretados y que las correas estén alineadas y niveladas.

Inspección de seguridad: Realice una inspección de seguridad de la estructura general para garantizar que la instalación cumpla con los estándares de diseño y los requisitos de seguridad.

4.7Notas:

Utilice equipo de protección como cascos y guantes durante la instalación.

Familiarícese con el uso de herramientas como taladros eléctricos y taladros perforadores antes de operar para garantizar la seguridad.

Compruebe periódicamente la nivelación y la firmeza de la conexión de las correas durante la instalación para cumplir con los requisitos de diseño.

5.0Problemas comunes y guía de mantenimiento de correas

5.1Problemas comunes:

Corrosión y óxido:

Causa: Exposición prolongada a ambientes húmedos o corrosivos.

Impacto: Sin un tratamiento anticorrosión adecuado, la corrosión acelerada puede reducir la resistencia de las correas y afectar la estabilidad estructural.

Deformación y Doblado:

Causa: Sobrecarga o instalación incorrecta.

Impacto: Afecta la capacidad de carga de las correas y la estructura general del edificio.

Perder Conexiones:

Pernos de fijación de correas

Causa: Desgaste de pernos o conectores, o apriete inadecuado durante la instalación.

Impacto: Provoca un soporte inestable de las correas y posible inestabilidad o daño estructural.

Daño en puntos de superposición:

Causa: Diseño o construcción inadecuados en los puntos de superposición.

Impacto: Las desviaciones de tamaño o el posicionamiento incorrecto de los orificios durante el procesamiento pueden provocar grietas o fracturas en los puntos de superposición, lo que afecta la capacidad general de carga.

Grietas y daños:

Causa: Problemas de calidad del material, impacto de fuerzas externas o fatiga del metal por uso prolongado.

Impacto: Afecta la integridad estructural y la vida útil de las correas.

5.2Guía de mantenimiento:

Inspecciones periódicas:

Realice inspecciones periódicas (por ejemplo, cada seis meses o anualmente) para verificar si hay deformaciones, grietas, corrosión o flojedad.

Apriete rápidamente los tornillos sueltos.

Tratamiento anticorrosión:

Aplicar recubrimientos anticorrosión o colocar capas protectoras.

Proteja las correas galvanizadas durante la instalación para evitar rayar o dañar el revestimiento.

Adecuado Usar:

Evite apilar o colgar peso excesivo en las correas para garantizar que permanezcan dentro de sus límites de carga.

Si se requieren cargas adicionales, rediseñe la estructura y reemplace las correas según sea necesario.

Reparación y reemplazo:

Solucione cualquier problema con las correas rápidamente reparando o reemplazando los componentes dañados.

Reemplace las piezas dañadas y elimine el óxido durante las reparaciones.

Elija materiales que cumplan con los requisitos de diseño para los reemplazos y proceselos de acuerdo con los dibujos de diseño.

Mejorado Gestión de Diseño y Construcción:

Durante la fase de diseño, considere cuidadosamente los requisitos de carga y estabilidad de las correas, incluidos el espaciado, la longitud y las dimensiones de la sección transversal.

Siga estrictamente los planos de diseño durante la construcción para garantizar la calidad de la instalación de las correas.

6.0Cómo elegir correas adecuadas para la construcción de estructuras de acero

Tamaños comunes de correas C

| Tamaño (pulgadas) | Tamaño (milímetros) | Notas |

| 2x3 | 50 x 75 | Uno de los tamaños comunes |

| 2x4 | 50 x 100 | Uno de los tamaños comunes |

| 2 x 6 | 50 x 150 | Uno de los tamaños comunes |

| 2 x 8 | 50 x 200 | Uno de los tamaños comunes |

| 4x4 | 100 x 100 | Adecuado para cargas más pesadas. |

| 4 x 6 | 100 x 150 | Adecuado para cargas más pesadas. |

| 6 x 4 | 150 x 100 | Adecuado para tramos más grandes |

| 6 x 6 | 150 x 150 | Adecuado para tramos más grandes |

| 8 x 8 | 200 x 200 | Adecuado para luces extra grandes |

Tamaños comunes de correas Z

| Tamaño (pulgadas) | Tamaño (milímetros) | Notas |

| 2x3 | 50 x 75 | Uno de los tamaños comunes |

| 2x4 | 50 x 100 | Uno de los tamaños comunes |

| 2 x 6 | 50 x 150 | Uno de los tamaños comunes |

| 2 x 8 | 50 x 200 | Uno de los tamaños comunes |

| 4x4 | 100 x 100 | Adecuado para cargas más pesadas. |

| 4 x 6 | 100 x 150 | Adecuado para cargas más pesadas. |

| 6 x 6 | 150 x 150 | Adecuado para tramos más grandes |

| 8 x 6 | 200 x 150 | Adecuado para luces extra grandes |

7.0Comparación de los procesos de fabricación de correas C y correas Z

Los procesos de fabricación de correas C y correas Z son similares en cuanto a principios fundamentales, incluida la preparación de la materia prima, el corte, el conformado, el ensamblaje y el procesamiento posterior. Sin embargo, existen diferencias específicas en los detalles y el enfoque. A continuación, se presenta una comparación:

7.1Selección de materiales:

Generalmente se utilizan placas de acero (como placas de acero laminadas en caliente o laminadas en frío), incluido acero, placas de acero galvanizado o aleaciones de aluminio.

7.2Desenrollando:

Utilice un Desenrollador para desenrollar y aplanar la bobina de acero para posteriores operaciones de estampación y conformado.

Corte:Las placas de acero se cortan según los requisitos de diseño para su posterior procesamiento.

7.3Formando:

Correas en C: La placa de acero se dobla en una sección transversal en forma de C utilizando un Máquina formadora de correas C.

Correas en Z: La placa de acero se dobla en una sección transversal en forma de Z utilizando una máquina perfiladora en Z, lo que implica múltiples pasos de doblado.

El procesamiento moderno incluye Máquinas de correas intercambiables CZ, que puede procesar simultáneamente correas C o Z y cambiar rápidamente entre las dos.

7.4Posprocesamiento:

Después del formado, puede ser necesario un procesamiento adicional como punzonado o doblado, en base a correas especiales o personalizadas.

7.5Inspección:

Inspeccione las dimensiones, la resistencia y el tratamiento de la superficie de las correas para asegurarse de que cumplan con los estándares.

7.6Resumen:

Las correas C se utilizan normalmente para cargas más ligeras y tramos más cortos, y son más económicas y fáciles de instalar.

Las correas Z son más adecuadas para cargas más pesadas y tramos más largos, ofreciendo mayor estabilidad y flexibilidad para estructuras complejas.

Tome una decisión razonable en función de los requisitos del proyecto y consideraciones presupuestarias.

Esta traducción cubre los aspectos básicos para elegir y comprender las correas en las estructuras de acero, incluidos sus tamaños y procesos de fabricación. ¡Avísame si necesitas más detalles o ajustes!

Referencias: